Fe对Al-xTi(x=1,2,3)合金凝固组织及析出相的影响

摘要

通过扫描电镜(SEM),能谱分析(EDS),X射线衍射(XRD)及电子背散射衍射分析(EBSD)等检测手段,探讨了添加合金元素Fe对Al-xTi(x=1,2,3)合金凝固组织及Al3Ti相析出的影响。结果表明,在缓慢冷却和金属型铸造条件下,Fe元素均会促进Ti以Al3Ti相的形式析出。在缓慢冷却条件下,随着Ti含量的增加,Al-xTi(x=1,2,3)合金中Al3Ti相体积分数逐渐增大,呈长针状结构。而添加1%的Fe后,随着Ti含量的增加,Al3Ti相由最初的块状和长针状逐渐转变为短棒状,最终转变为块状结构。在金属型铸造条件下,随着Ti含量的增加,Al-xTi(x=1,2,3)合金中Al3Ti相由颗粒状转变为针状,且Al3Ti相体积分数由3.37%增长至7.32%;添加1%的Fe后,随着Ti含量的增加,Al3Ti相逐渐由块状转变为针状,且Al3Ti相体积分数由4.47%增长至12.79%。添加Fe会促进Ti原子在Al基体中达到过饱和状态,进而促进Al3Ti相的析出,Al3Ti相会充分发挥异质形核作用,促进α-Al的形核,从而细化晶粒。

Al-Ti合金因具有密度低、比强度高,耐磨性好和抗腐蚀性好等优点,被认为是具有开发潜力的耐热合金,这归因于Al3Ti相具有高温稳定性、高熔点(1 350 ℃)、低密度(3.3 g/cm3)、高杨氏模量(216 GPa)和高抗氧化性等特点。同时,由于Fe元素与Al形成的Al-Fe金属间化合物也能够有效提高其耐热、耐磨和抗氧化性能,使得人们对 Al-Ti-Fe合金的研究日渐丰富。苏勇等人研究发现,采用单辊旋铸技术制备的Al-2.5Ti-2.5Fe合金为过饱和固溶体,分别在400 ℃与450 ℃退火10 h后,合金的组织中析出了弥散的Al13Fe4相及Al3Ti相,弥散分布的Al13Fe4相及Al3Ti相具有良好的高温性能和热稳定性,能进一步提高合金的耐热性和力学性能。王晶晶等人采用落管无容器处理技术制备Al-Ti-Fe合金,发现合金的组织与冷却速率有很大的关系,在冷却速率较低时,组织表现为少量的片状Al3Fe0.25Ti0.75相分布在初生Al3Ti相枝晶间隙内;冷却速率较高时,初生Al3Ti相生长十分迅速,Al3Fe0.25Ti0.75相来不及形核,合金液滴就已经完全凝固,凝固组织中仅有Al3Ti相单相枝晶。Kimura等人采用快速凝固制备Al-xTi-2Fe(x=3,5,8)合金,发现随着Ti含量从3%增加到10%,非晶相的结晶温度从641 K增加到701 K。当Ti含量为5%时,抗拉强度达到最大值,为1 200 MPa。随着Ti含量的进一步增加,延展性逐渐降低,合金逐渐由塑性向脆性转变。Kawamura等人采用单辊熔融纺丝法制备Al-Ti-Fe合金,发现Al-Ti-Fe合金在高温下具有高强度和良好的耐磨性,在673 K的退火状态下仍具有良好的力学性能,这使Al-Ti-Fe合金成为高温环境使用的材料成为可能。当前尽管已有对Al-Ti-Fe合金的组织及性能的相关研究,但关于Fe元素的添加对Al-Ti合金组织转变特征及相析出机理的影响还不够明确。因此,本文工作基于缓慢冷却(近平衡凝固)和金属型铸造的冷却条件制备了Al-xTi(x=1,2,3)合金,并在Al-xTi(x=1,2,3)合金的基础上添加1%Fe,研究Fe元素对Al-Ti合金凝固组织及Al3Ti相形貌、尺寸和体积分数的影响。本文研究结果对Al-Ti合金的成分优化及合金化提供一定的理论基础和参考依据。

1、试样制备与方法

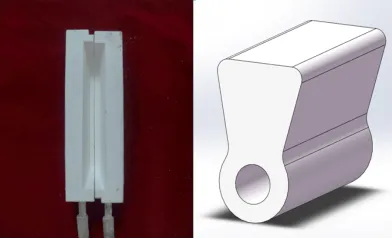

采用高纯Al(纯度>99.9at.%),Al–5Ti及Al-20Fe中间合金为原料,制备Al-xTi(x=1,2,3)和Al-xTi-1Fe(x=1,2,3)合金。首先,将高纯铝置于坩埚中,将炉温升至850 ℃并保温0.5 h,随后加入Al-20Fe,Al–5Ti中间合金,再将合金加热至熔炼温度1 100 ℃,保温1 h,确保合金熔化充分后,每隔15 min依次向熔融液体中加入覆盖剂、精炼剂、除渣剂和除气剂。最后,在保温20 min后,进行扒渣并将熔体浇入金属型模具中,起模浇注出铸件模型,金属型模具如图1(a)所示,铸件截面与取样位置如图1(b)所示。缓慢冷却实验则是在加热至熔炼温度1 100 ℃保温1 h后,取出坩埚并在坩埚的顶部、底部和侧面覆盖保温石棉,冷却直至室温缓慢冷却条件下的显微组织特征能够与差热分析的结果联系起来。金属型铸造与缓慢冷却的凝固过程用数据记录仪实时记录。

(a)金属型模具 (b)铸件截面与取样位置

图1 模具与铸件

为了观察微观组织结构,对合金进行打磨抛光,并用Dix–Kener(1%HF+1.5%HCl+2.5%HNO3+95%H2O)蚀刻8~10 s。利用配备能量色散谱仪(EDS)的扫描电子显微镜(SEM,Hitachi s-3400N)进行合金微观组织形貌及能谱分析,并通过Image-Pro Plus统计相尺寸及相体积分数。采用X射线衍射仪(Shimadzu 7000) 对合金进行物相分析。通过在10%HClO4和90%CH3CH2OH的电解质中电解抛光来制备EBSD样品。随后通过电子背散射衍射(Gemini SEM 300)对样品进行EBSD测试。

2、试验结果与分析

2.1 缓慢冷却条件下的凝固组织及相特征

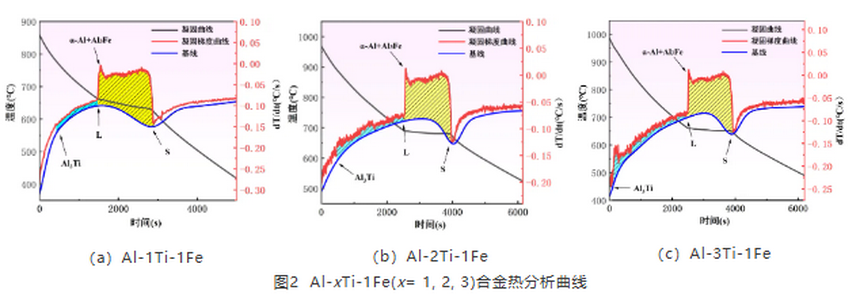

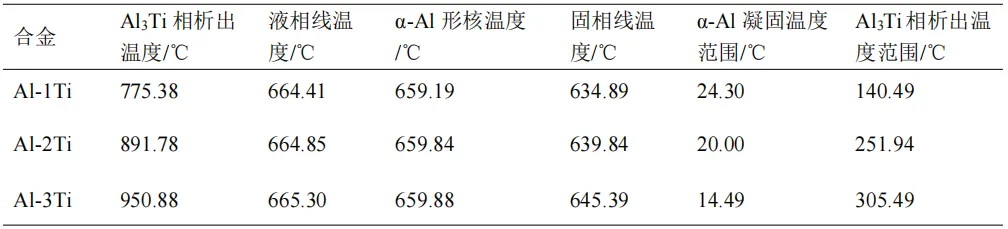

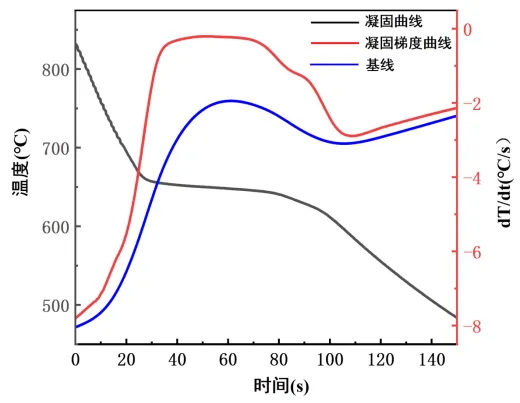

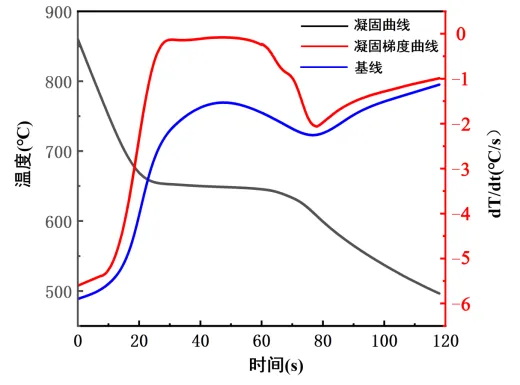

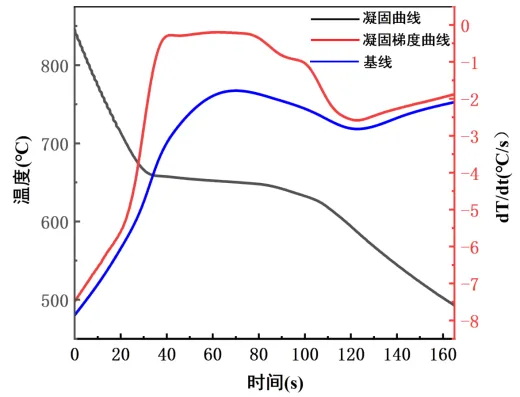

图2为Al-xTi-1Fe(x= 1, 2, 3)合金的热分析结果,其中包括合金的凝固曲线、凝固梯度曲线(即凝固曲线的导数)和作为参照的基线。在熔体凝固过程中,新相的形成伴随着潜热的释放,导致温度曲线出现转折点,并在凝固梯度曲线上形成峰值。由热分析结果可知,Al-xTi-1Fe(x= 1, 2, 3)合金开始析出Al3Ti相的温度分别775.38 ℃,891.78 ℃,950.88 ℃,凝固曲线在该温度下,形成第一个潜热峰,该潜热峰较小。α-Al形核温度分别为659.19 ℃、659.84 ℃、659.88 ℃,包晶反应(Al-Ti合金)中的α-Al开始凝固结晶形核,包晶反应与共晶反应(Al-Fe合金)共同形成一个稳定的熔化潜热峰,潜热峰宽大且持续时间长;随后温度到达固相线,凝固完成。表1中总结了通过热分析测量的Al-xTi-1Fe(x= 1, 2, 3)合金的几个特征温度,具体包括Al3Ti相析出温度、液相线温度、固相线温度、α-Al形核温度。

随着Ti含量从1 wt.%增加到3 wt.%,Al3Ti相的析出温度范围从140.49 ℃增加到305.49 ℃;α-Al的凝固温度范围从24.30 ℃降低到14.49 ℃。α-Al的凝固范围主要受包晶反应:L+Al3Ti→α-Al以及共晶反应:L→α-Al+Al3Fe,两种反应共同影响。缓慢冷却条件下合金的凝固特性可以与显微组织联系起来。

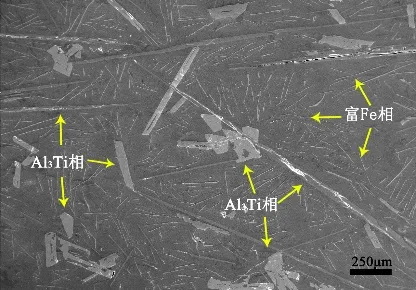

图3显示了Al-xTi(x=1,2,3)和Al-xTi-1Fe(x=1,2,3)合金在缓慢冷却条件下的SEM图。当未加入Fe元素时,显微组织由粗大的α-Al基体以及分散在α-Al基体中的Al3Ti相构成。当Ti含量为1%时,基体中几乎不存在Al3Ti相,这是因为绝大部分的Al3Ti相在包晶反应阶段溶入α-Al基体中,如图3(a)所示;当Ti含量增至2%时,Al3Ti相呈长针状,如图3(b)所示;随着基体中Ti元素的增加,Al3Ti相逐渐增多,相体积分数由4.08%增长至10.27%,如图3(c)所示。对于Al-xTi-1Fe合金(x=1,2,3)而言,添加1 %的Fe后,合金组织由粗大的第二相组成。在Al-1Ti-1Fe合金中,第二相呈块状,细针状及针片状三种形态存在,此时合金中的相体积分数为11.14%,如图3(d)所示;随着Ti含量增加,白色荧光块状相逐渐减少,深色短棒状相逐渐增多,如图3(e)所示;当Ti含量增加至3%,块状和针状相逐渐消失,深色短棒状相逐渐粗化形成深色块状相,相体积分数从21.94%增至50.61%,如图3(f)所示。

由图3(b)和图3(c)可知,在Al-xTi(x=2,3)合金中,Al3Ti相主要呈长针状。Al3Ti相的形状主要取决于该相的析出温度,而相的析出温度主要由Ti在合金中的溶解度决定。对于Al-xTi(x=1,2,3)合金而言,当Ti含量为3 %时,Al3Ti相会在较高温度下沉淀析出,此时Ti原子的扩散速率较快,二维枝晶的生长取向明显,将Al3Ti相标记为[100]、[010]、[110]的晶体取向,由于(001)晶体的原子密度最大,[001]生长速率的方向最低,最终导致针状Al3Ti相的形成。

对于Al-xTi-1Fe(x=1,2,3)合金而言,添加1%Fe后,增加了熔体中的组分差异。在凝固过程中,由于Fe元素与Ti元素扩散系数低,导致熔体中元素分布不均。在Fe元素的富集区的Ti原子会优先形核,这是由于Fe元素富集区的存在,会降低该区域内的Al元素的含量从而提高该区域内Ti与Al的比例,Al3Ti相就会从合金中析出,同理,这也是初生Al3Fe相的析出的主要原因。Al3Ti相表现为针状相,这是由于在Al3Ti相表现为二维枝晶,其晶体择优取向特别强,其生长原理与Al-Ti合金中高Ti含量Al3Ti相的生长原理相同,最终形成长针状Al3Ti相。其余Al3Ti相表现为块状相,这是由于对于Fe元素富集区的Ti原子较少,Ti与Al的比例较低,其成相温度相对较低,Ti原子在Al3Ti相析出温度下扩散系数低,优选生长的趋势不明显,导致所有晶面的生长速率相等,从而导致块状Al3Ti相的形成(图3d)。随着Ti含量的升高,合金内的Ti过饱和程度增加,Ti元素富集区逐渐增大,这些富集区逐渐成相并长大,不断吸收周围熔体中的Ti原子,导致固液界面凝固前沿局部Ti短缺,从而使其他相邻Ti元素富集区域在生长形核的过程中缺少Ti原子的供给,出现这种大量集中分布的短棒状Al3Ti相(图3e)。随着Ti含量继续增加至3%,合金中Ti的过饱和程度进一步增加,Ti元素富集区进一步增大,在生长过程中,Al3Ti相有足够的Ti原子互相吞并长大,这种状态使Al3Ti相在没有任何优选方向的情况下生长,其表现为形状更加粗大等轴的深色块状相,如图3(f)所示。

(a)Al-1Ti

(b)Al-2Ti

(c)Al-3Ti

d)Al-1Ti-1Fe

(e)Al-2Ti-1Fe

(f)Al-3Ti-1Fe

图3 Al-xTi(x=1,2,3)和Al-xTi-1Fe合金(x=1,2,3)合金在缓慢冷却条件下的扫描电镜照片

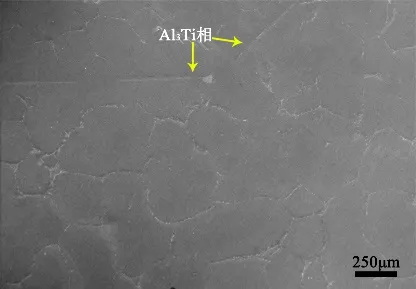

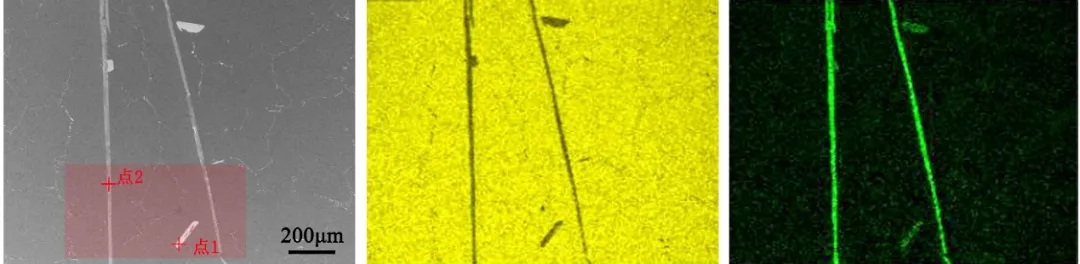

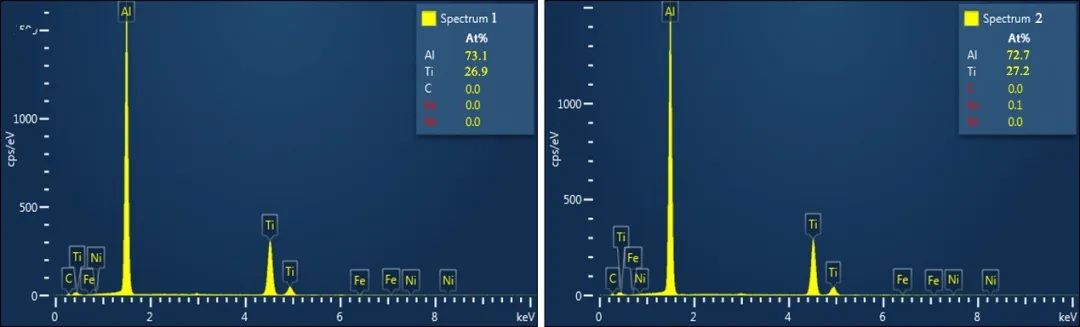

图4为Al-2Ti合金在缓慢冷却条件下的SEM图及EDS面扫分析,由图4可知,合金中的白色荧光块状相和白色荧光针状相主要由Al元素和Ti元素组成,而深色基体主要由Al元素组成。由图4(d)和图4(e)可知,块状颗粒中点1和针状相点2处,元素Al与元素Ti的摩尔原子比约为3:1,点元素分析表明图4a中的块状颗粒和针状相为Al3Ti相,与Ding等人研究结果一致。

(a)SEM (b)Al元素 (c)Ti元素

(d)点1元素分析 (e)点2元素分析

图4 Al-2Ti合金在缓慢冷却条件下的微观组织、元素分布及能谱分析

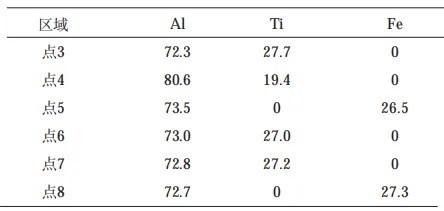

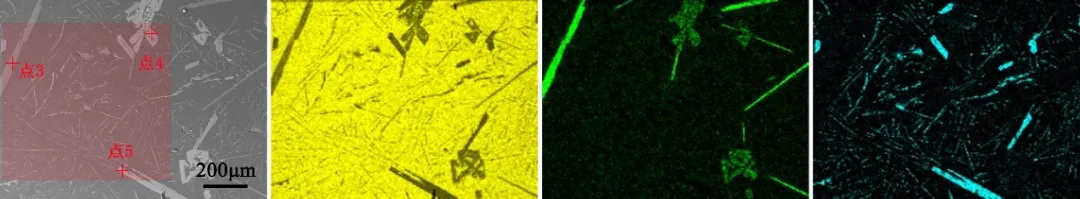

图5显示了Al-xTi-1Fe(x=1,2,3)合金在缓慢冷却条件下的SEM图以及EDS面扫描分析结果。表2为图5(a)、图5(e)和图5i中点3至点8的点元素分析结果。可以明显看出,Ti元素主要聚集在针片状,块状和短棒状相之中,而Fe元素主要集中分布在细小针状相和针片状相之中。添加合金元素Fe能够促进Ti以第二相形式析出,随着Ti含量的提高,Fe元素促进Al3Ti相析出的效果显著提高。

表2 Al-xTi-1Fe(x=1,2,3)合金在缓慢冷却条件下下的点元素分析结果

(a)Al-1Ti-1Fe (b)Al元素 (c)Ti元素 (d)Fe元素

(e)Al-2Ti-1Fe (f)Al元素 (g)Ti元素 (h)Fe元素

(i)Al-3Ti-1Fe (j)Al元素 (k)Ti元素 (l)Fe元素

图5 Al-xTi-1Fe(x=1,2,3)合金在缓慢冷却条件下的元素面扫分析

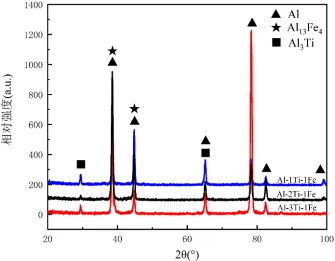

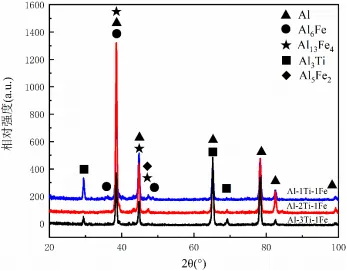

由图6Al-xTi-1Fe(x=1,2,3)合金缓慢冷却条件下的XRD分析结果可知,合金主要由Al3Ti、Al13Fe4(即Al3Fe)和α-Al组成。结合表1中的点元素分析结果,可以确定Al3Ti相为针状,块状和短棒状相,Al3Fe相为针片状。由上述结果分析得出,在凝固过程中,Al3Ti相优先形核并长大,直至Al3Ti相发生包晶反应:L+Al3Ti→α-Al,Al3Ti相作为反应物不断与液相反应生成α-Al。添加1%Fe后,合金中还会发生L→α-Al+ Al3Fe的共晶反应。共晶反应温度与包晶反应温度相近。在凝固过程的后期阶段,在Al与Fe之间发生共晶反应时,熔体中的Fe与Al会形成Al-Al3Fe组织,从而消耗熔体中大量的Al原子,进而提高了Ti在Al基体中的比例。随着Ti含量提高,Ti与Al的比例越大,Al3Ti相析出的促进作用也越明显,Al3Ti相的体积分数也更大,表现为即使是在包晶反应温度下,Al3Ti相还会进一步沉淀析出,直至反应完全。除此之外,共晶反应还会消耗作为包晶反应的反应物(液相),从而抑制包晶反应程度,减少了Al3Ti相的消耗,最终导致棒状和块状Al3Ti相的析出。

图6 缓慢冷却条件下Al-xTi-1Fe(x=1,2,3)合金的XRD分析结果

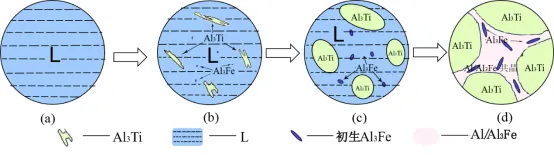

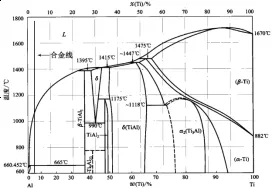

为了更加直观地分析Al-xTi-1Fe(x=1,2,3)合金中Fe元素对高温相变反应的影响,选取Al-3Ti-1Fe合金作为研究对象,绘制了Al-3Ti-1Fe合金在平衡凝固条件下的凝固过程的示意图(图7),并结合Al-Ti和Al-Fe二元合金相图进行分析(图8)。在高温条件下,合金处于完全熔融的液相状态,如图7(a)所示。随着温度的降低,当合金自高温液态冷却至合金线与液相线的交点时,开始凝固沉淀析出初生Al3Fe与Al3Ti相,初生Al3Fe与Al3Ti相从液相中不断析出并逐渐长大,液相的量不断减少,Al3Ti相(初生Al3Fe相)和液相分别沿着固相线与液相线变化,如图7(b)所示。随着温度继续下降至包晶(共晶)反应温度665 ℃时,合金开始发生包晶(共晶)转变。Fe和Ti在Al基体发生反应的过程中呈竞争析出关系。由于Fe与Al发生共晶转变形成Al-Al3Fe共晶组织,会消耗合金中的Al原子,导致Ti在Al基体中的比例得到提高,从而进一步促进Al3Ti相的析出。在此温度下,Al3Ti相生长取向不明显,呈现为等轴的块状相。Al3Ti相的析出和长大会阻碍Fe原子在合金中的扩散,导致初生Al3Fe相的尺寸较小,如图7(c)所示。随着反应继续进行,液相逐渐减少,Al3Ti相逐渐增大,凝固界面逐渐向液相推进,最终导致Al/Al3Fe共晶组织无规律地围绕在Al3Ti相与初生Al3Fe相的周围,Al-3Ti-1Fe的相体积分数高达50.61%,如图7(d)所示。

图7 Al-3Ti-Fe合金在近平衡凝固条件下的凝固过程示意图

(a) Al-Ti二元相图

(b) Al-Fe二元相图

图8 Al-Ti和Al-Fe二元合金相图

2.2 金属型铸造条件下的凝固组织及相特征

图9为Al-xTi-1Fe(x= 1, 2, 3)合金在金属型铸造条件下的冷却速率曲线。由缓慢冷却条件热分析可知,Al3Ti相的成相温度与Ti含量密切相关,Ti含量越高,Al3Ti相的析出温度也越高,合金熔体接触模具的瞬间带来大量的热量交换能够导致Al3Ti相沉淀析出。随着金属熔体浇注直至充型平稳,合金与模具热量交换稳定,冷却速率的变化也趋于稳定。Al-xTi-1Fe(x= 1, 2, 3)合金在凝固前的平均冷却速度(Al3Ti相析出时的冷却速度)约为5.96 ℃/s,以此来代表本文中金属型铸造条件下的冷却速度。在包晶反应(共晶反应)阶段,释放的结晶潜热峰较为稳定,没有出现明显的反应速率变化,凝固进程较为平稳。

(a)Al-1Ti-1Fe

(b)Al-2Ti-1Fe

(c)Al-3Ti-1Fe

图9 Al-xTi-1Fe(x= 1, 2, 3)合金在金属型铸造条件冷却速率曲线

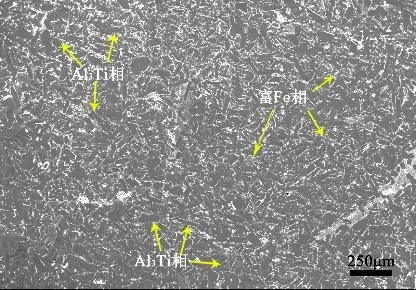

图10显示了Al-xTi(x=1,2,3) 和Al-xTi-1Fe(x=1,2,3)合金在非平衡凝固条件下金属型铸造的SEM图。可以明显观察到第二相的形状及尺寸变化。在Al-1Ti合金中,Al3Ti相呈颗粒状,平均尺寸为18 μm ,如图10(a)所示。随着Ti含量增加,Al3Ti相由颗粒状转变为块状,针状,其中块状相尺寸约为23 μm,如图10(b)所示;Ti含量继续增加,块状Al3Ti相逐渐消失,Al3Ti相由长约为93 μm、宽约为16 μm的针状转变为长约为69 μm,宽约为13 μm的短针状,如图10(c)所示。添加1 %的Fe后,合金中第二相的形貌及体积分数发生显著变化。在Al-1Ti-1Fe合金中,第二相呈针状,块状存在,如图10(d)所示。随着Ti含量增加,块状相由尺寸约为34 μm转变为尺寸约为28 μm的不规则块状相,针状相由长约为84 μm,宽约为9 μm转变为长约为121 μm,宽约为17 μm,如图10(e)所示。随着Ti含量继续增加至3%,块状相逐渐消失,第二相全部以长约为96 μm和宽约为13 μm的针状相的形式存在 ,如图10(f)所示。Al-xTi(x=1,2,3)和Al-xTi-1Fe合金(x=1,2,3)合金的相体积分数会随Ti含量增加而增加,Al-xTi(x=1,2,3)合金在金属型铸造条件下的相体积分数分别为3.37%、5.36%和7.32%;添加1%的Fe后,Al-xTi-1Fe(x=1,2,3)合金的相体积分数分别为4.47%,6.55%,12.79%。

根据图10(a)至图10(c),可以观察到Al-xTi(x=1,2,3)合金中,随着Ti含量的增加,Al3Ti相形貌由最初的颗粒状逐渐转变为块状和针状,最终转变为短针状。当Ti含量为1%时,自由分布的Al3Ti相被视为形核中心,所有颗粒都从形核中心开始生长。钛原子必须扩散和长距离迁移,以填补钛在边缘生长中的不足。因此,颗粒的生长速度会随着冷却时间的增加而降低,直到相邻的颗粒状相互接触,颗粒状的Al3Ti相将停止生长。由于生长速率的变化,Al3Ti相呈带尖端的颗粒状。随着熔体温度的降低,(001)与熔体界面之间的过冷度增加到一个新的水平,不足以形成新的相,直到边缘的钛耗尽,颗粒才会停止生长。因此,合金中形成颗粒状Al3Ti相。在较高冷却速率下,凝固时间太短,无法支持Al3Ti相的生长,因此,大多数颗粒状Al3Ti相都很小,分布也更为弥散,如图10(a)所示。随着Ti元素增加,合金中出现了部分块状相,当Ti达到饱和状态时,Al3Ti相的形核驱动力足以在晶体中形成原子并在原子平面形核并沿[110]和[001]方向生长形成块状Al3Ti相,如图10(b)所示。随着Ti元素继续增加至3 %,Al3Ti相呈针状结构,针状颗粒是通过钛在铝熔体中的达到过饱和状态而在基体中沉淀析出的,其生长原理与Al3Ti相在缓慢冷却过程中的生长原理相同,如图10(c)所示 。

对于Al-xTi-1Fe(x=1,2,3)合金而言,添加1%Fe后,Al3Ti相的析出和生长被进一步加剧,在Al-1Ti-1Fe合金中便出现了在Al-2Ti合金才会出现的块状Al3Ti相,如图10(d)所示。随着Ti含量的进一步增加,由于Ti在合金中过饱和程度增加,Al3Ti相的析出温度也逐渐增加,Al3Ti相的形核驱动力增强,其晶体择优取向增强,最终导致合金中块状相数量逐渐减小,针状相数量逐渐增多 ,如图10(e)和图10(f)所示。

(a)Al-1Ti (b)Al-2Ti (c)Al-3Ti

(d)Al-1Ti-1Fe (e)Al-2Ti-1Fe (f)Al-3Ti-1Fe

图10 Al-xTi(x=1,2,3)和Al-xTi-1Fe (x=1,2,3)合金在金属型铸造条件下扫描电镜照片

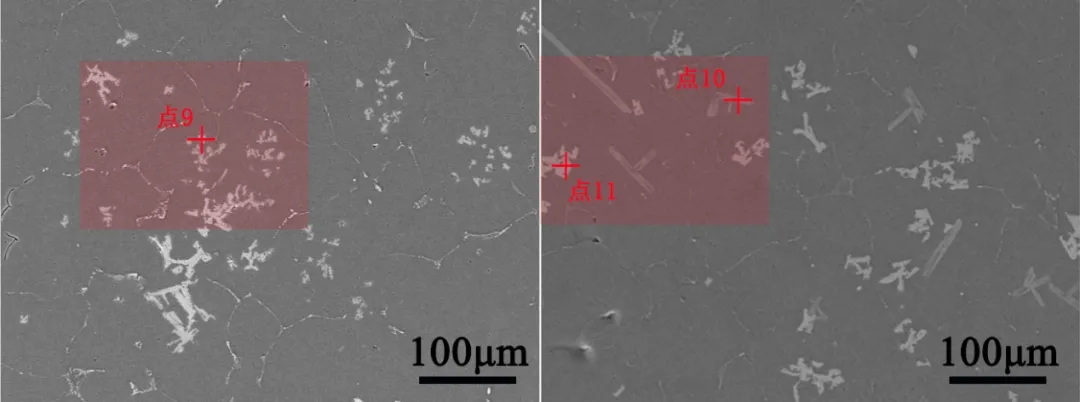

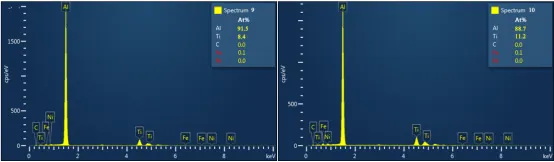

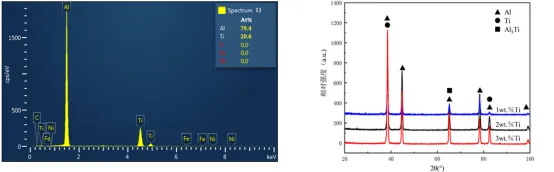

图11显示了金属型铸造条件下的Al-xTi(x=1,2,3)合金XRD分析结果以及Al-1Ti合金和Al-2Ti合金的SEM图以及EDS点元素分析结果。图11(a)中的颗粒状相与图11(b)中的块状相及针状相均富含Al元素和Ti元素。结合图11(f)中的XRD分析结果,可以确定这三种形态的第二相均为Al3Ti相。

(a) Al-1Ti (b) Al-2Ti

(c) 点9元素分析 (d) 点10元素分析

(e) 点11元素分析 (f) Al-xTi(x=1,2,3)合金的XRD衍射分析

图11 Al-1Ti和Al-2Ti合金在金属型铸造条件下SEM图及其合金中颗粒状,针状,块状相EDS结果分析和Al-xTi(x=1,2,3)合金的XRD衍射分析

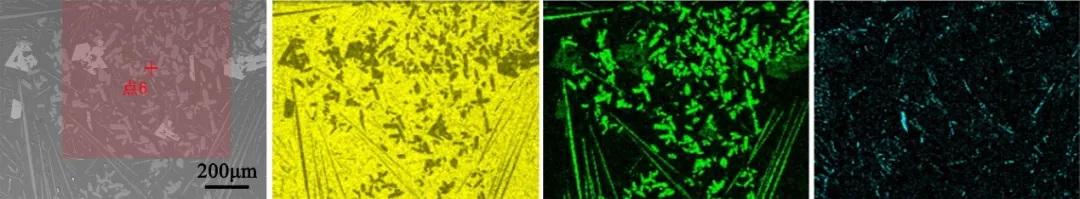

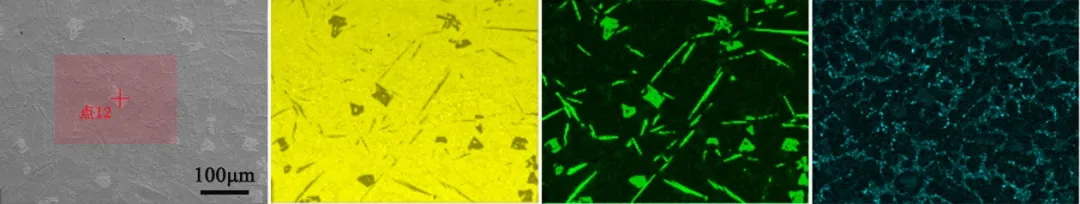

图12显示了Al-xTi-1Fe(x=1,2,3)合金金属型铸造条件下的SEM图以及EDS面扫分析。表3是图9(a)、图12(e)和图12 (i)中点12至点15的点元素分析结果。结果表明,Fe元素倾向于聚集在α- Al的枝晶间隙中,而Ti元素则集中于晶粒内部的第二相内。随着凝固过程的进行,α-Al会围绕Al3Ti相成核并呈枝晶状生长,由于Fe在α-Al中的溶解度较低,Fe原子在晶体生长的过程中从α-Al中排出并被推向固液界面前沿。这一过程导致α-Al枝晶不断生长,同时将Fe原子推挤至枝晶间的空隙,最终导致Al3Ti相分布在晶粒内部,而枝晶间富Fe共晶组织分布在晶界处。由于金属型铸造条件下的冷却速率较快,包晶反应与共晶反应不充分,会导致Fe对Al3Ti相的析出促进作用受到限制,导致金属型铸造条件下Fe对Al3Ti相的析出促进作用没有缓慢冷却条件下的明显。

表3 Al-xTi-1Fe(x=1,2,3)合金在金属型铸造条件下的点元素分析结果

(a)Al-1Ti-1Fe (b)Al元素 (c)Ti元素 (d)Fe元素

(e)Al-2Ti-1Fe (f)Al元素 (g)Ti元素 (h)Fe元素

(i)Al-3Ti-1Fe (j)Al元素 (k)Ti元素 (l)Fe元素

图12 Al-xTi-Fe(x=1,2,3)合金在金属型铸造条件下的EDS面扫分析

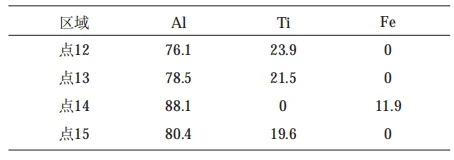

图13显示了Al-xTi-1Fe(x=1,2,3)合金金属型铸造条件下的XRD分析结果。结合表3中的点元素分析结果,可以确定针状和块状相是Al3Ti相,枝晶间富Fe相为Al6Fe相。

图13 金属型铸造条件下Al-xTi-1Fe(x=1,2,3)合金的XRD衍射分析结果

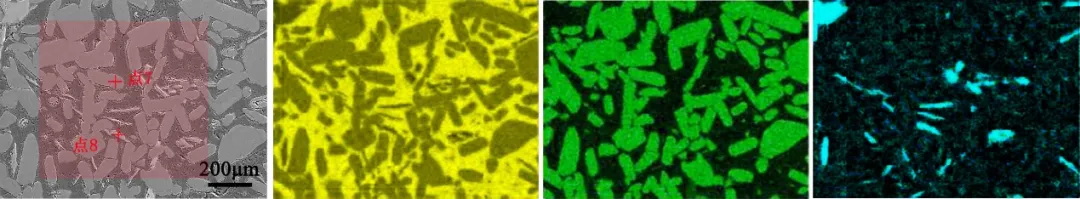

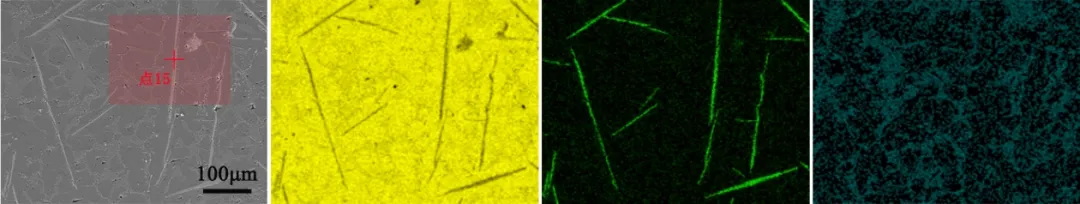

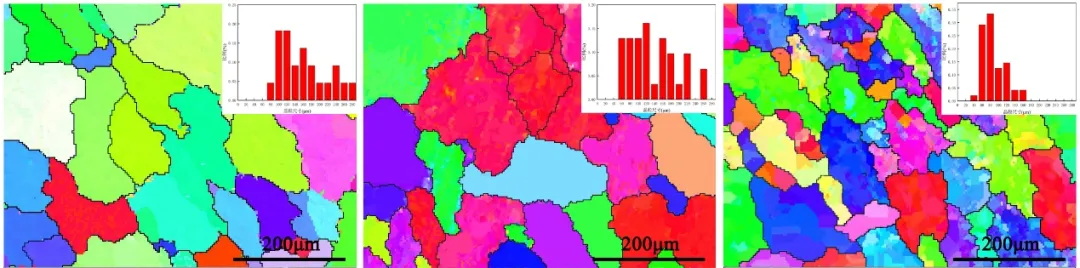

图14显示了Al-xTi(x=1,2,3)和Al-xTi-1Fe(x=1,2,3)合金在非平衡凝固条件下金属型铸造的EBSD分析结果。可以观察到,在未添加Fe时,随着Ti含量的增加,Al-xTi(x=1,2,3)合金的晶粒平均尺寸依次为: 151.2 μm、126.1 μm和77.8 μm。添加合金元素Fe后,随着Ti含量的增加,合金晶粒的平均尺寸依次为: 100.9 μm、68.8 μm和63.8 μm。在两种条件下,随着Ti含量增加,晶粒有趋于等轴细化的变化趋势,在添加合金元素Fe后,晶粒尺寸更加细小且更加均匀。无论是添加合金元素Fe还是增加Ti含量,都会促进Ti原子在Al基体中达到过饱和状态。由于Ti的溶解度有限,在凝固过程中会优先形成Al3Ti沉淀相,Al3Ti相的晶格类型及晶格常数均与基体相近(Al3Ti: a = 0.382 nm,c = 0.856 nm)及(α-Al: a=0.4049 nm) ,且错配度极低(约为2.1%),这些特性使得Al3Ti相成为理想的异质成核中心。因此,随着Ti含量的增加及合金元素Fe的加入,晶粒有趋于细化的变化趋势。

(a)Al-1Ti (b)Al-2Ti (c)Al-3Ti

(d)Al-1Ti-1Fe (e)Al-2Ti-1Fe (f)Al-3Ti-1Fe

图14 Al-xTi(x=1,2,3)和Al-xTi-1Fe(x=1,2,3)合金在金属型铸造条件下的EBSD分析照片

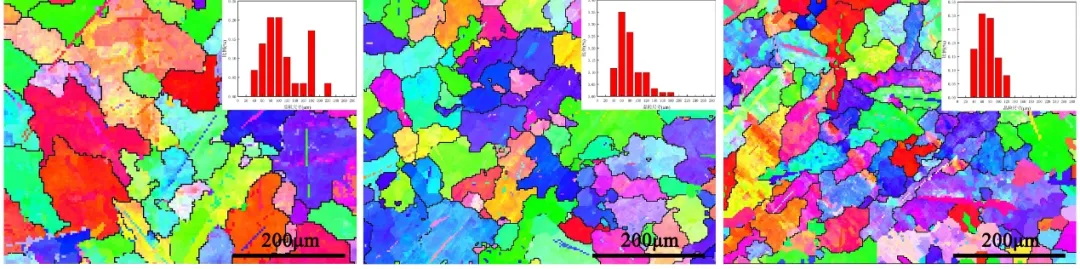

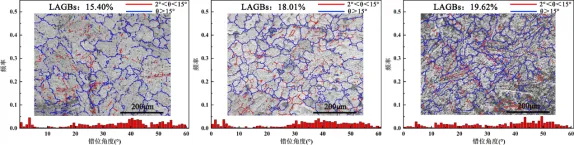

图15为Al-xTi(x=1,2,3)和Al-xTi-1Fe(x=1,2,3)合金在金属型铸造条件下的晶界取向差的统计数据图。图中大角度晶界(HAGB)为θ>15°,小角度晶界(LAGB)为2°<θ<15°。从图15(a)中可以看出,在Al-xTi(x=1,2,3)合金中,Ti含量为1 %时,其小角度晶界比例为11.83%,随着Ti含量增加,合金组织中小角度晶界所占比例逐渐增加至14.51%,见图15(b)。随着Ti含量继续增加至3 %,凝固组织中小角度晶界占比增加至18.37%,见图15(c)。在添加1%的Fe后,对于Al-1Ti-1Fe合金而言,其小角度晶界占比为15.40%,见图15(d);随着Ti含量的增加,合金组织中小角度晶界所占比例逐渐增加至18.01%,见图15(e);随着Ti含量继续增加至3%,凝固组织中小角度晶界占比增加至19.62%,见图15(f)。无论是Ti含量的增加,还是在合金中加入1 %的Fe,均会使凝固组织中的小角度晶界占比增加。小角度晶界、大角度晶界的数量均呈现出随着Ti增加而增多的变化趋势。随着Fe元素的加入,晶界处Fe元素的偏距能够有效降低合金中的晶界能(晶粒长大的驱动力),从而抑制了α-Al晶粒的形核和长大。

(a)Al-1Ti (b)Al-2Ti (c)Al-3Ti

(d)Al-1Ti-1Fe (e)Al-2Ti-1Fe (f)Al-3Ti-1Fe

图15 Al-xTi(x=1,2,3)和Al-xTi-1Fe(x=1,2,3)合金在金属型铸造条件下的的晶界图

3、结论

(1)在缓慢冷却条件下,随着Ti含量的增加,Al-xTi-1Fe(x= 1, 2, 3)合金中Al3Ti相析出温度由780.16 ℃增加至950.88 ℃;α-Al的凝固温度范围从25.13 ℃降低到14.49 ℃。

(2)在缓慢冷却条件下,未添加Fe元素的Al-xTi(x=1,2,3)合金中Al3Ti相主要以长针状存在;添加1%的Fe后,Al3Ti相由最初的块状,长针状逐渐转变为短棒状,最终呈现块状。Fe元素促进Ti原子在Al基体中达到过饱和状态,改变Al3Ti相的形貌。

(3)在金属型铸造条件下,未添加Fe元素的Al-xTi(x=1,2,3)合金中Al3Ti相随着Ti含量的提高,其形貌由颗粒状转变为针状,相体积分数由3.37%增长至7.32%;添加1%的Fe后,Al3Ti相逐渐由块状转变为针状,相体积分数由4.47%增长至12.79%。Fe会极大促进Ti以第二相的形式析出。

(4)在金属型铸造条件下,未添加Fe元素的Al-xTi(x=1,2,3)合金的平均晶粒尺寸分别为151.2 μm、126.1 μm、77.8 μm;在加入1 %的Fe后,合金的平均晶粒尺寸分别为100.9 μm、68.8 μm、63.8 μm,Fe元素的添加促进了Al3Ti相的异质形核、对Al-xTi(x=1,2,3)合金产生了明显的晶粒细化效果。

作者:卞峒博,徐科男,林雪健,郑博文,申向阳,黄宏军,袁晓光

单位:沈阳工业大学材料科学与工程学院 沈阳兴华航空电器有限责任公司

引用格式:

卞峒博,徐科男,林雪健,等.Fe对Al-xTi(x=1,2,3)合金凝固组织及析出相的影响[J].铸造,2025,74(1):42-53.

BIAN T B,XU K N,LIN X J,et al..Effect of Fe Addition on Solidified Microstructure and Precipitates of Al-xTi ( x = 1, 2, 3 ) Alloys[J].Foundry,2025,74(1):42-53.

- FSC跨国铸件采购大会助力中国铸造供应商对接高质量跨国采购商2024-10-25

- 全球铸件供应链加速重构 中国"体系竞争力"淬炼产业韧性2025-05-13

- 一汽高端V型铝合金缸体专项顺利通过验收!2024-12-12

- 中国机械总院集团沈阳铸造研究所有限公司2025年度人才招聘公告2025-02-20

- 2024年第十二届中国压铸、挤压铸造、半固态加工年会在济南盛大开幕2024-11-18

- 2024第75届世界铸造会议四川德阳盛大开幕 30个国家的1500名代表共聚一堂2024-10-27

- 一汽铸锻参加第75届世界铸造会议2024-11-25

- 第75届世界铸造会议第三日 | 跨越国界,熔铸智慧2024-10-29

- 华翔股份与华域汽车举行设立合资企业签约仪式 拟共同成立华翔圣德曼汽车系统有限公司2024-09-30

- 高端球墨铸铁件球化工艺技术研讨交流会在常州圆满召开2024-06-24