Cu含量对Al2CrFeMo0.5Ni2Cux高熵合金组织及耐磨耐蚀性能的影响

摘 要

采用真空电弧熔炼炉制备了Al2CrFeMo0.5Ni2Cux(x = 0,0.3,0.6,0.9,1.2)高熵合金铸锭。通过X射线衍射仪(XRD)、扫描电子显微镜(SEM)、维氏硬度计、往复式摩擦磨损试验机以及电化学工作站研究了不同含量的Cu对Al2CrFeMo0.5Ni2Cux合金微观组织、耐磨性和耐腐蚀性的影响。研究表明,随着Cu含量的增加,铸态Al2CrFeMo0.5Ni2Cux高熵合金的相结构未发生改变,但合金的硬度、耐磨性和耐腐蚀性随着Cu含量的增加先升高后降低。在x = 0.6时,合金的耐磨性能与耐腐蚀性能相对最佳。

腐蚀和磨损是海洋环境中服役零件常见的失效形式,且二者的叠加会加速其破坏进程。涡轮叶片、海上钻井钻头以及管道中的各类阀门等部件因持续受到海水的腐蚀,其表面逐渐劣化,导致使用寿命缩短,降低了设备的安全性。因此,开发兼具耐磨与耐腐蚀的材料具有重大意义。然而材料的耐磨性和耐腐蚀性往往是相对立的,在传统合金材料中很难同时获得,因此,开发兼顾耐磨和耐腐蚀特性的材料非常具有研究意义。

叶均蔚于2004年提出了一种新的合金设计理念,并将其定义为多主元高熵合金,即由5种或5种以上元素组成,且每种元素的原子分数在5%~35%的合金。近年来,高熵合金的研究受到了全世界的广泛关注。独特的高熵效应使高熵合金更倾向于形成简单的固溶体结构,除此之外,高熵合金还具有晶格畸变效应、迟滞扩散效应和鸡尾酒效应等特性,因此,高熵合金往往表现出高强度、高硬度、耐磨损、耐腐蚀和耐高温氧化等优异性能。

一般情况下,FCC结构的高熵合金具有较高的塑性,但其强度较差,而BCC结构的高熵合金具有较高的强度,但其韧性较差,且FCC结构的高熵合金较BCC结构的高熵合金更具耐腐蚀性。由于鸡尾酒效应,一般认为添加的元素特性会反映到合金本身,但添加元素的含量需要一定的限度。崔宸等人研究了Mo元素对于FeCoNiCrMox高熵合金的耐磨性与耐腐蚀性的影响,随着Mo元素的添加,合金的耐磨性逐渐增强,而耐腐蚀性却是先升高后降低;Chai等人和王咏奇等人分别研究了Cr元素对于高熵合金的耐腐蚀性与耐磨性的影响,随着Cr元素的添加,合金的耐磨性与耐腐蚀性均呈现出先升高后降低的趋势。可见,高熵合金的耐腐蚀性与添加的耐腐蚀元素的含量并非一直正相关。此外,现阶段设计兼具耐磨和耐腐蚀性能高熵合金的方法主要是依据鸡尾酒效应加入兼具耐磨和耐腐蚀特性元素。但实际上,海洋中合金受到腐蚀的主要原因为合金内部不同相之间会产生电位差,该电位差会导致合金产生微小的腐蚀原电池,电位差越大,合金的腐蚀速率越高,因此改善合金的腐蚀电位同样是提高合金耐腐蚀性能的有效方法。本研究在常见的AlCrFeNiMo系高熵合金中加入具有高电位的元素Cu,设计了Al2CrFeMo0.5Ni2Cux高熵合金,研究了Cu含量对于高熵合金耐磨和耐腐蚀性的影响,旨在为高熵合金在海洋环境中的应用提供一定的理论和实验依据。

1.试验方法

合金的名义成分为Al2CrFeMo0.5Ni2Cux(简称Cux合金,x = 0,0.3,0.6,0.9,1.2)。熔炼所需原料纯度均为99.9 wt.%,采用非自耗真空电弧炉制备合金锭,每个合金锭质量为60 g,并反复熔炼5次以保证成分均匀。

利用配备Cu-Kα的Shimadzu 7000型X射线衍射仪(X-ray Diffraction,XRD)分析合金的相组成,扫描范围为20°~100°,扫描速率为4°/min。使用配备能谱仪(EDS)的TM3030型扫描电子显微镜(SEM)对合金的微观组织形貌和元素分布进行观察。观察前将样品打磨,抛光,用酒精稀释的王水(HCl:HNO3 = 3:1,体积比)溶液蚀刻。

合金的硬度采用维氏硬度计进行测试,载荷5 N,保压时间10 s,测试9个点,取其平均值作为最终硬度。采用MFT-5000多功能摩擦测试仪(Retc-instruments)对合金的耐磨性进行测试,试样为尺寸10 mm×10 mm×5 mm的长方体,载荷为15 N,频率为1 Hz,时间为60 min。采用直径为6 mm、硬度为HV1 600的Si3N4球作为摩擦副。利用OLS4100 LSCM测量试样的磨损体积,并采用SEM观察试样的磨损表面。

利用CS310型电化学工作站在3.5 wt.%的NaCl水溶液中进行电化学测试以比较合金的耐腐蚀性能。工作站采用三电极系统,对比电极为铂片,参比电极为饱和甘汞电极(SCE),工作电极为试样,试样也是尺寸为10×10×5 mm的长方体。动电位极化测试从低于开路电位(OCP)的0.5 V vs. SCE电位开始,以0.5 mV的扫描速率进行扫描。为尽量减少实验误差,每类测试都进行了三次。

2.结果及讨论

2.1 铸态Al2CrFeMo0.5Ni2Cux高熵合金的相结构与微观组织分析

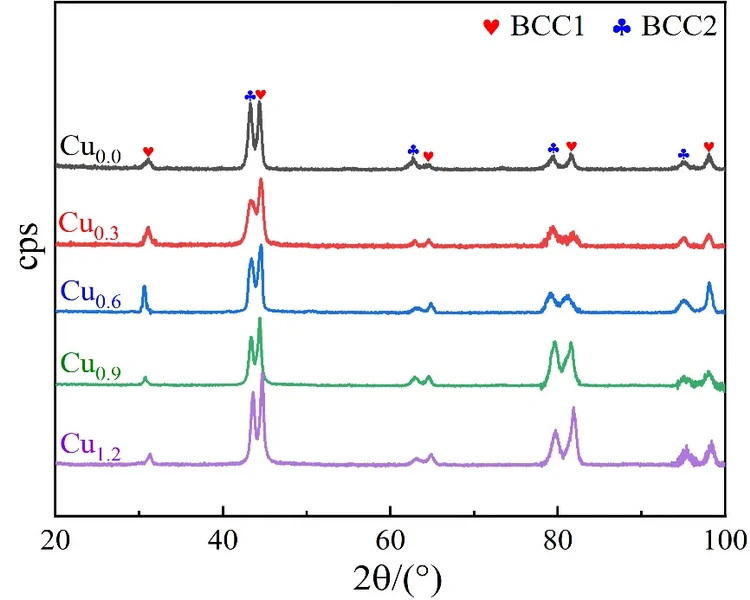

图1是铸态Al2CrFeMo0.5Ni2Cux的XRD图谱。从图中可以看出,该高熵合金是由BCC1和BCC2两种BCC相结构组成,BCC1相呈现出5个衍射峰,分别对应(100)、(110)、(200)、(211)以及(220)晶面,而BCC2相仅比BCC1相缺少一个衍射峰,其4个衍射峰分别对应(110)、(200)、(211)以及(220)晶面。其中BCC1相最高峰出现在2θ≈44.5°,而BCC2相最高峰出现在2θ≈43°。从图1中还可以看出,随着Cu含量的增加,合金结构并未发生明显变化,即使Cu的摩尔比达到了1.2,但是其相组成仍未有明显变化,可见 Cu元素虽然具有较高的价电子数,但是它对于高熵合金相结构的影响并不大。在组成元素相同的高熵合金中,仅有BCC结构的高熵合金其硬度会高于仅有FCC结构的高熵合金,因此,这在一定程度上能保证本研究中高熵合金的耐磨性。

图1 Al2CrFeMo0.5Ni2Cux(x = 0,0.3,0.6,0.9,1.2)高熵合金的XRD图谱

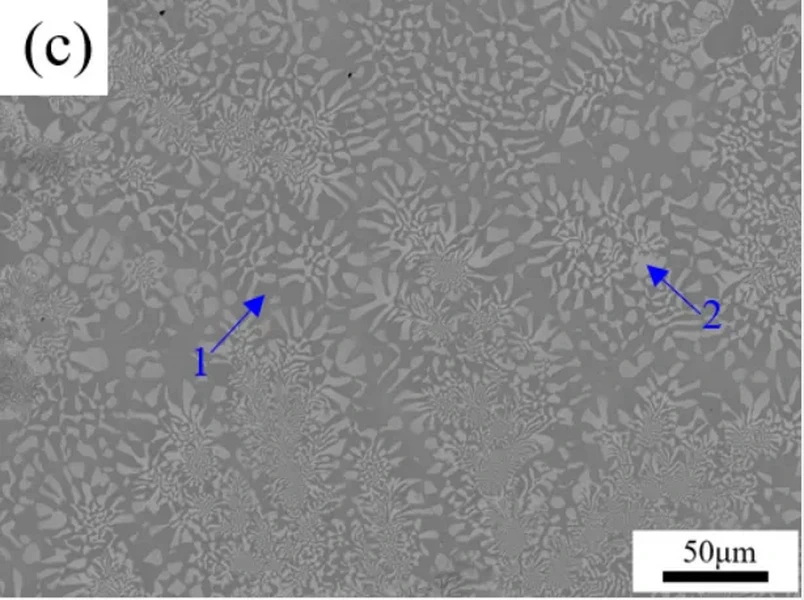

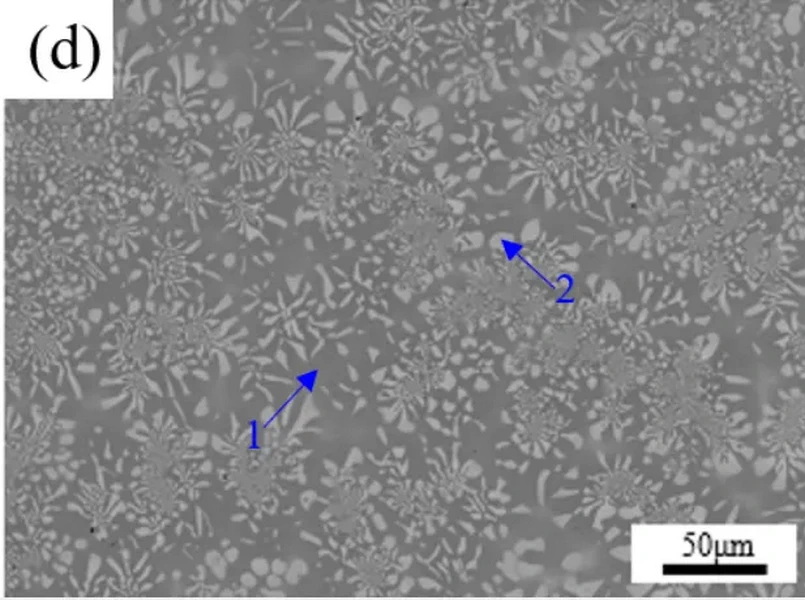

图2是铸态Al2CrFeMo0.5Ni2Cux合金的SEM形貌。图2可见,所有合金的微观组织均为树枝晶,并且在枝晶间分布更为细小的晶相。随着Cu含量的增加,合金中尺寸较大的树枝晶相开始逐渐变小,在x = 0.6时,其树枝晶相平均尺寸最小。进一步添加Cu元素使得合金细小的树枝晶组织开始连接成片,从而使得黑色相的尺寸开始变大。

(a)Cu0.0

(b)Cu0.3

(c)Cu0.6

(d)Cu0.9

(e)Cu1.2

图2 Al2CrFeMo0.5Ni2Cux高熵合金的SEM微观组织照片

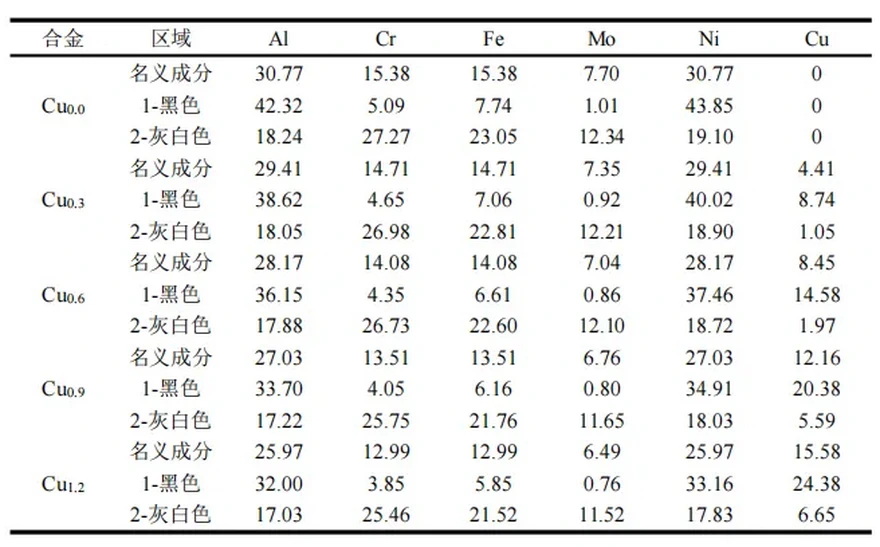

为了进一步确认合金组织中各相的成分,利用EDS能谱对每种合金的黑色(图2中1区域)和灰白色(图2中2区域)区域进行成分分析,结果如表1所示。通过表1得出,添加Cu元素的所有合金的黑色区域均存在Cu、Al、Ni元素富集,而灰白色区域均存在Cr、Fe、Mo元素富集;由XRD图谱(图1)可以得出,所有合金中的相结构均为BCC相,而黑色相的元素主要为Cu、Al、Ni元素。因此,合金中的黑色相为有序B2相,而合金中的灰白色相则为无序BCC相。在本研究中,只有Cu与Al存在负的混合焓,而Cu与其他元素的混合焓均为正值,因此,当Cu元素加入到合金中时,会优先固溶到有序B2相中,从而提高合金的性能。

表1 Al2CrFeMo0.5Ni2Cux合金不同区域的化学成分

2.2 铸态Al2CrFeMo0.5Ni2Cux高熵合金的硬度分析

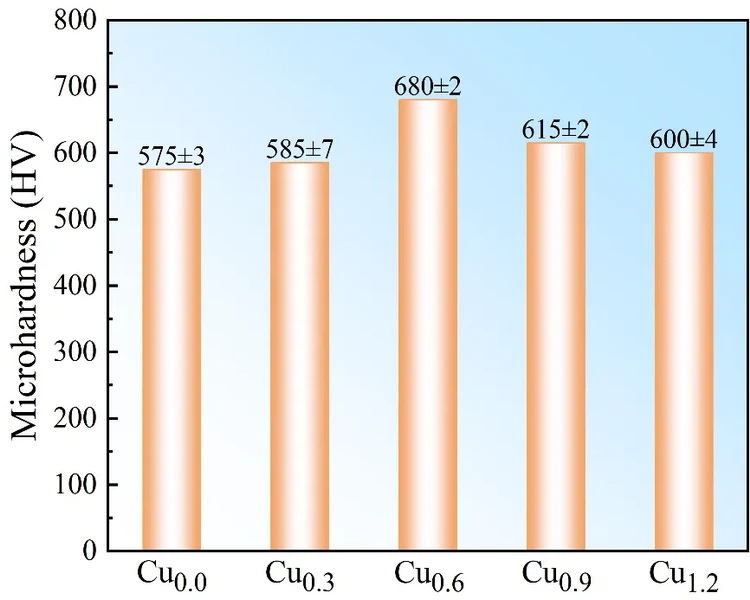

图3是铸态Al2CrFeMo0.5Ni2Cux合金的硬度柱状图。从图中可以看出,随着Cu含量的增加,合金的硬度先升高后降低,在x = 0.6时,合金的硬度达到最高值HV680。当x从0增加至0.6时,合金的硬度逐渐升高,这是因为元素Cu会固溶在有序B2相中,产生了固溶强化的作用,从而增加位错运动的阻力,最终提高了合金的硬度,并且Cu0.6中的B2相尺寸明显小于Cu0.0和Cu0.3,这也在一定程度上提高了合金的硬度。但是x从0.6增加至1.2时,合金的硬度逐渐降低。该现象可以从两个方面进行解释,其一便是相尺寸的大小。由于继续添加Cu导致了合金中细小的枝晶相组织连接成片,从而使得合金的相尺寸变大,这在一定程度上会降低合金的硬度;其二便是硬度元素的含量。由于高熵合金具有鸡尾酒效应,所添加元素的特性会反映到合金本身,因而过量添加Cu时会降低硬质元素Cr、Mo的相对含量,而Cu本身相对较软,因此,Cu的过量添加会使合金的硬度降低。

图3 Al2CrFeMo0.5Ni2Cux合金的平均显微硬度

2.3 铸态Al2CrFeMo0.5Ni2Cux高熵合金的耐磨性分析

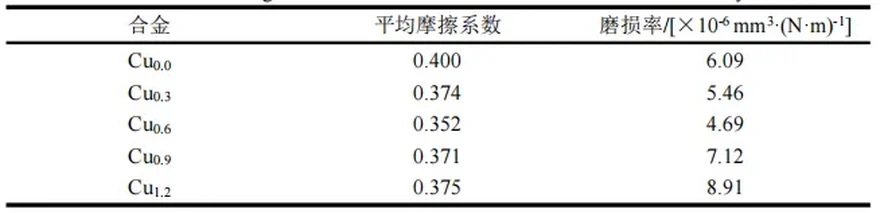

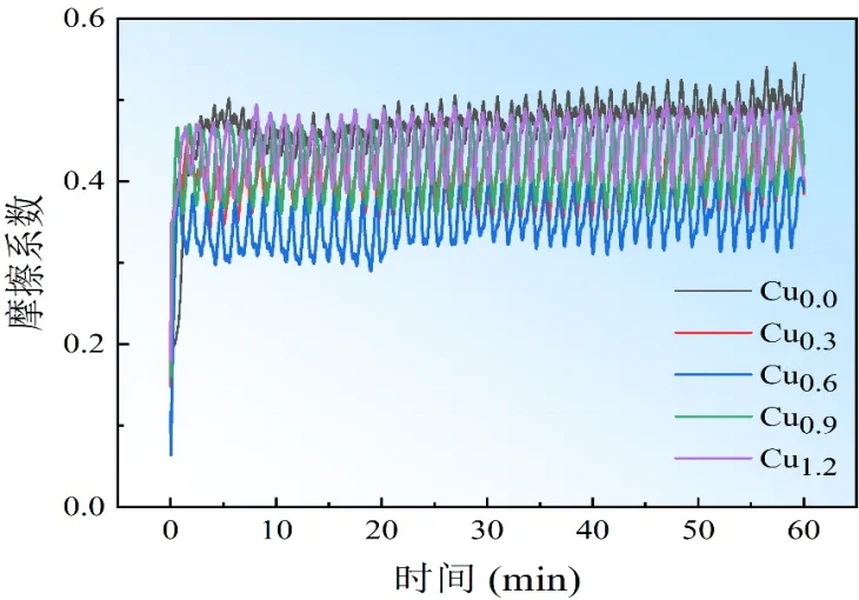

图4是铸态Al2CrFeMo0.5Ni2Cux合金摩擦系数随时间变化的曲线图。在摩擦磨损过程中,由于试样与摩擦副需要一个磨合过程,因而所有合金的摩擦系数都会在2 min内急剧上升,然后趋于平稳。表2是Al2CrFeMo0.5Ni2Cux合金的平均摩擦系数与磨损率的具体数值。从表中可以得出,随着Cu含量的增加,平均摩擦系数与磨损量均呈现出先降低后升高的趋势,在x = 0.6时,合金的耐磨性最好,平均摩擦系数与磨损率分别为0.352和4.69×10-6 mm3·(N·m)-1。当x从0增加到1.2时,由于Cu0.6的硬度高于其他合金成分,在受到相同的法向力的作用下,其抵抗塑性变形的能力会更大,因而其摩擦系数相对较小,磨损率也相对较低。另外,Cu1.2的磨损率比Cu0.6的磨损率高近两倍,这也表明了过量的Cu元素会降低合金的耐磨性。其原因为过量Cu元素的添加导致了合金的硬度降低,进而导致合金抵抗塑性变形能力降低,从而降低了合金的耐磨性。

表2 Al2CrFeMo0.5Ni2Cux合金的平均摩擦系数与磨损率

图4 Al2CrFeMo0.5Ni2Cux合金摩擦系数随时间变化曲线

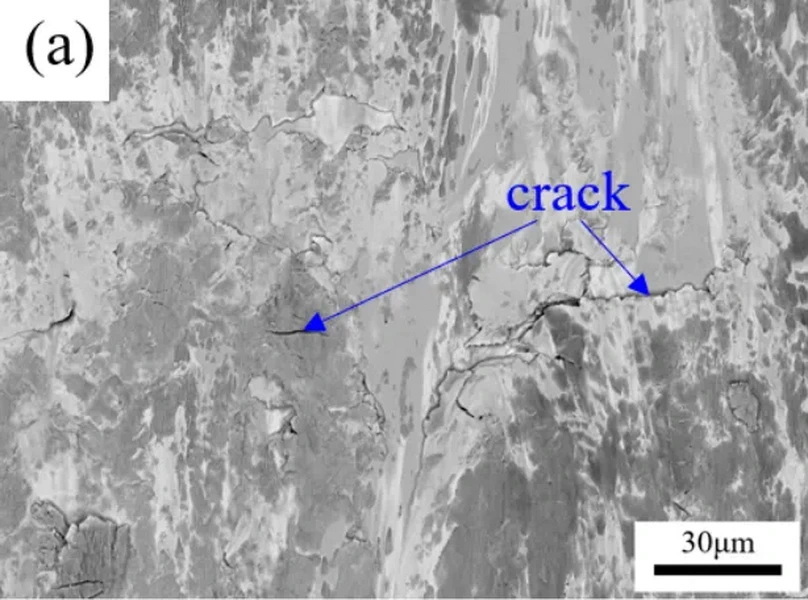

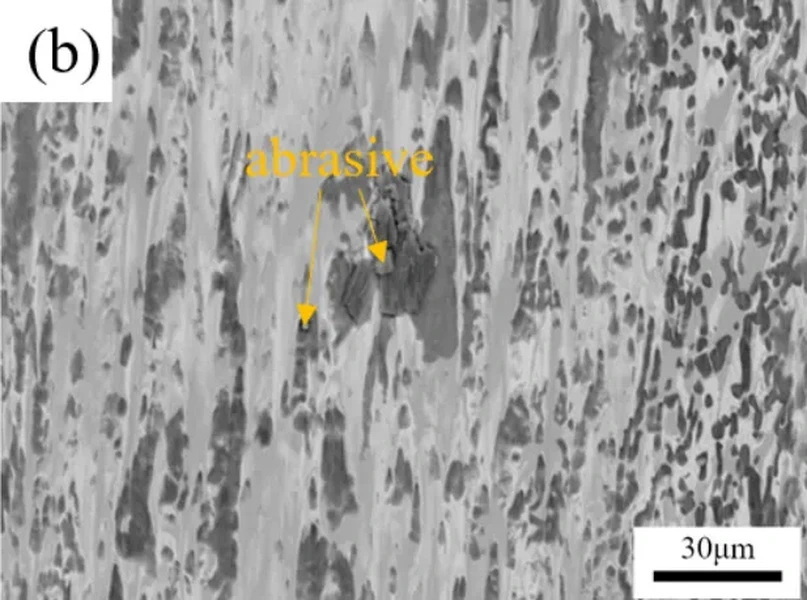

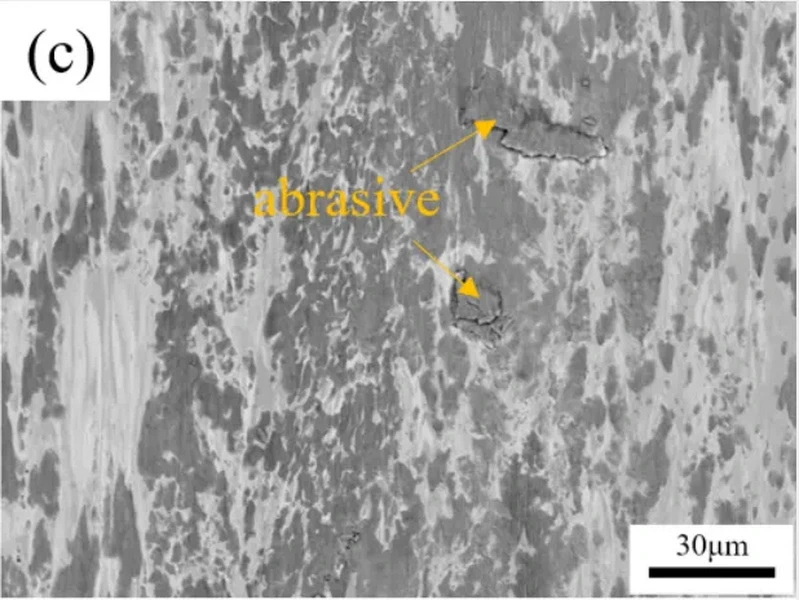

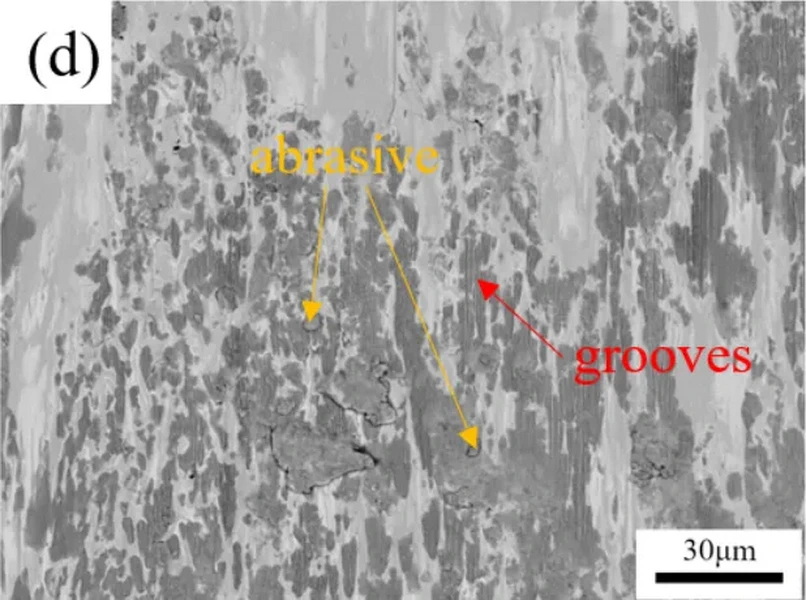

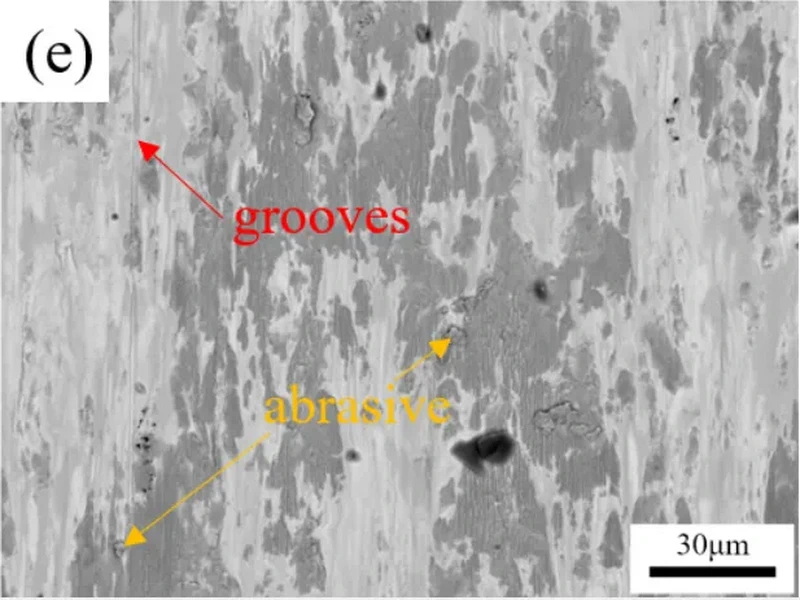

为了进一步探究合金的磨损机理,利用SEM对磨损表面形貌进行观察,如图5所示。从图中可以看出,所有材料表面均存在变黑现象,这说明了摩擦磨损过程中存在氧化磨损现象。为了进一步说明该问题,利用EDS能谱分析对Cux(x=0, 0.3, 0.6, 0.9, 1.2)5种合金的磨损表面通过面扫描进行了氧元素分析,其氧原子含量分别为39.87at.%,33.09at.%,34.76at.%,32.18at.%,25.36at.%,这也进一步说明了合金材料发生了氧化磨损。未添加Cu时,合金磨损后表面出现了少量裂纹,几乎没有磨屑与犁沟,这说明其磨损机制为粘着磨损和氧化磨损。而随着Cu的加入,磨损表面开始出现磨屑,这说明合金的磨损机制开始从粘着磨损向着磨粒磨损进行转变。随着Cu的进一步添加,磨损表面开始出现犁沟,这说明了此时合金的磨损机制已经由粘着磨损和氧化磨损转变为磨粒磨损和氧化磨损。

(a)Cu0.0

(b)Cu0.3

(c)Cu0.6

(d)Cu0.9

(e)Cu1.2

图5 Al2CrFeMo0.5Ni2Cux合金试样的磨损表面形貌

2.4 铸态Al2CrFeMo0.5Ni2Cux高熵合金的耐腐蚀性分析

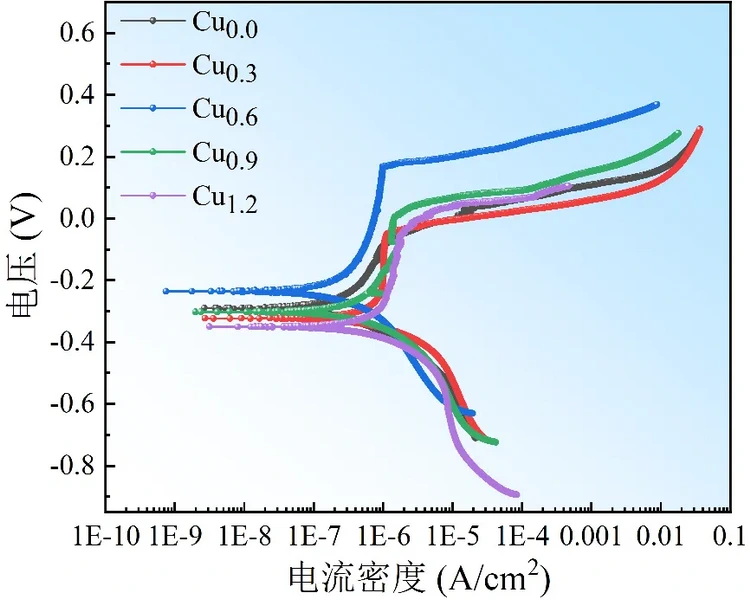

腐蚀的本质是由于合金中不同电位的相接触后产生了电位差,这个电位差即是腐蚀的驱动力,使得两相形成阴阳极,最终导致腐蚀原电池的形成,从而加剧了腐蚀的发生。根据电化学原理,自腐蚀电位越正,自腐蚀电流密度越小,材料的耐腐蚀性能越好。图6是Al2CrFeMo0.5Ni2Cux合金在3.5 wt.% NaCl水溶液中的动极化曲线。通过Tafel外推法得出腐蚀电位(Ecorr)和腐蚀电流密度(Icorr),通过拟合获得的相关电化学参数如表3所示。从表中可以得出,随着Cu含量的增加,合金的腐蚀电流密度呈现出先降低后升高的趋势,在x = 0.6时,合金材料的腐蚀电流密度最低,其腐蚀电流密度为77 nA·cm-2,并且其自腐蚀电位相对偏正,说明其腐蚀倾向相对较小。一般情况下,会优先腐蚀有序B2相,这是因为有序B2相是由NiAl元素构成,而无序BCC相的组成元素Cr、Mo会形成致密钝化膜,Cr、Mo所形成的钝化膜可以更好地抵御离子的侵蚀,并且二者之间也会形成电势差,从而形成腐蚀原电池,会加速腐蚀速率。少量添加Cu后,Cu会固溶在有序B2相中,提高有序B2相的电位,从而降低有序B2相与无序BCC相之间的电势差,降低腐蚀速率;过量添加Cu后,合金中的耐腐蚀元素Cr、Mo相对含量会有所降低,从而使合金钝化膜抵御离子侵蚀的能力降低,降低了合金的耐腐蚀性能。

表3 Al2CrFeMo0.5Ni2Cux合金的电化学参数

图6 Al2CrFeMo0.5Ni2Cux合金的动点位极化曲线

3.结论

(1)铸态Al2CrFeMo0.5Ni2Cux (x = 0, 0.3, 0.6, 0.9, 1.2) 合金是由BCC1和BCC2相组成,其中BCC1相为有序B2相,BCC2相为无序BCC相。添加Cu元素对合金的相组成无明显影响。合金的微观组织形貌呈现典型的树枝晶组织,其中树枝晶为有序B2相,枝晶间为无序BCC相。

(2)添加适量的Cu元素可以提高合金的耐磨性。随着Cu含量的增加,合金的硬度先升高后降低,x = 0.6时,合金的硬度达到最大值HV 680。合金的耐磨性与硬度变化趋势相同,也是在x = 0.6时达到最佳,其平均摩擦系数与磨损率分别为0.352和4.69×10-6 mm3·(N·m)-1。

(3)添加适量的Cu元素可以提高合金的耐腐蚀性。随着Cu含量的增加,合金的耐腐蚀性能呈现出先升高后降低的趋势,x = 0.6时,合金的耐腐蚀性能相对较好,其腐蚀电流密度和腐蚀电位分别为77 nA/cm2和-216mV。

作者:马玉琪,向青春,史政录,张伟,邱克强,任英磊

单位:沈阳工业大学材料科学与工程学院

引用格式:

马玉琪,向青春,史政录,等.Cu含量对Al2CrFeMo0.5Ni2Cux高熵合金组织及耐磨耐蚀性能的影响[J].铸造,2025,74(1):54-60.

MA Y Q,XIANG Q C,SHI Z L,et al..Effects of Cu Content on the Structure, Wear and Corrosion Resistance of Al2CrFeMo0.5Ni2Cux High-Entropy Alloys[J].Foundry,2025,74(1):54-60.

- FSC跨国铸件采购大会助力中国铸造供应商对接高质量跨国采购商2024-10-25

- 全球铸件供应链加速重构 中国"体系竞争力"淬炼产业韧性2025-05-13

- 一汽高端V型铝合金缸体专项顺利通过验收!2024-12-12

- 中国机械总院集团沈阳铸造研究所有限公司2025年度人才招聘公告2025-02-20

- 2024年第十二届中国压铸、挤压铸造、半固态加工年会在济南盛大开幕2024-11-18

- 2024第75届世界铸造会议四川德阳盛大开幕 30个国家的1500名代表共聚一堂2024-10-27

- 一汽铸锻参加第75届世界铸造会议2024-11-25

- 第75届世界铸造会议第三日 | 跨越国界,熔铸智慧2024-10-29

- 华翔股份与华域汽车举行设立合资企业签约仪式 拟共同成立华翔圣德曼汽车系统有限公司2024-09-30

- 高端球墨铸铁件球化工艺技术研讨交流会在常州圆满召开2024-06-24