2024第二十届中国铸造协会年会

时间2024-07-01 至 2024-07-04 | 地点上海 富悦大酒店 | |

各会员及相关单位:

中国铸造协会定于2024年7月1-4日在上海隆重召开“第二十届中国铸造协会年会”,作为铸造行业最具影响力的行业盛会,年会将安排精彩主旨报告,并就当前经济形势、行业政策、行业热点及新材料、新设备、新工艺、新技术、新产品等开展多场专题交流;同期将召开中国铸造协会九届三次理事会议。现将有关事宜通知如下:

一、主办单位:中国铸造协会

特别鸣谢

特别支持单位

济南圣泉集团股份有限公司

苏州兴业材料科技股份有限公司

河北龙凤山铸业有限公司

云南太标精工铸造有限公司

济南科德智能科技有限公司

力劲科技集团

山西建邦集团有限公司

内蒙古卓越高新材料有限公司

柳晶科技集团股份有限公司

广西兰科资源再生利用有限公司

保定维尔铸造机械股份有限公司

国家智能铸造产业创新中心

内蒙古圣泉科利源新材料科技有限公司

支持单位

天津中屹铭科技有限公司

天阳科技(集团)有限公司

禹州市恒利来新材料股份有限公司

无锡锡南铸造机械股份有限公司

永红保定铸造机械有限公司

贵州亚亿传动设备有限公司

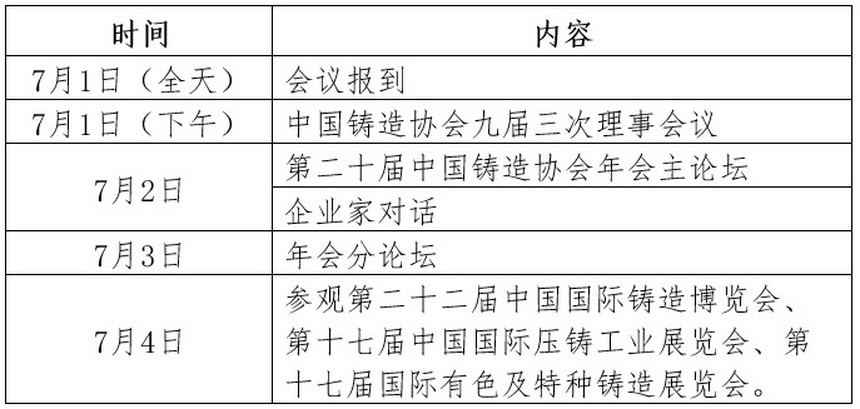

二、会议时间:2024年7月1-4日

三、会议地点:上海富悦大酒店(上海市松江区茸悦路208弄)

7月1日(下午)

中国铸造协会九届三次理事会议

7月2日(全天)

上午:开幕式+主旨报告

下午:主旨报告+企业家对话

7月3日(全天) 技术分论坛

有色合金及特种铸造分论坛

汽车铸件及轻量化技术分论坛(上)

绿色低碳智能铸造分论坛

先进铸铁技术分论坛(上)

航空航天高端铸件先进成形技术分论坛

铸造前沿技术分论坛

汽车铸件及轻量化技术分论坛(下)

先进铸钢技术分论坛

先进铸铁技术分论坛(下)

7月4日

参观第二十二届中国国际铸造博览会、第十七届中国国际压铸工业展览会、第十七届国际有色及特种铸造展览会

7月1-4日,第二十届中国铸造协会年会将在上海富悦大酒店举行。中国铸造协会年会是我国铸造行业最具影响力的行业盛会,年会将安排主旨报告和多场专题交流,加强行业交流,分享技术成果,共商共赢、共谋发展。

在国内外经济形势复杂多变、全球经济复苏不确定性增强的背景下,铸造行业作为国民经济的重要基础,正积极应对时代变幻,以期塑造新的竞争优势。随着2024年经济工作形势和行业政策的逐步落实,铸造行业面临着前所未有的发展机遇与挑战,每个企业、每个行业都要审视什么是自己的基本盘,从小趋势窥见大变革,于旧秩序酝酿新动能。

今天与您分享第二十届中国铸造协会年会九大分论坛主要内容。

有色合金及特种铸造分论坛

主持人

李化中 中国铸造协会行业发展部主任

黄亚伟 中国铸造协会压铸分会副秘书长

01. 低压铸造铝合金副车架制造工艺及成本控制

富奥汽车零部件股份有限公司轻金属分公司技术总监/任孟瑛

02. 无机树脂、新型转运包等在铝合金铸造可持续性发展中的应用

维苏威铸造科技(江苏)有限公司有色产品经理/薛跃腾

03. 锶变质对挤压铸造共晶铝硅合金组织性能影响及应用研究

北京机科国创轻量化科学研究院有限公司主管工程师、博士,研究员级高级工程师/张洋

04. 数字化压铸4.0优化工艺解决方案

意特佩雷斯高斯压铸设备(上海)有限公司/压铸工艺技术应用经理/杨卫学

05. 先进仿真技术(ProCAST)在超大型一体化压铸件上的应用

ESI集团铸造解决方案市场战略和业务发展经理/Badarinath Kalkunte

06. 镁合金高压铸造关键制备技术开发及应用

一汽铸造有限公司铸锻研发院主任工程师/王鹏越

01. 低压铸造铝合金副车架制造工艺及成本控制

报告人:富奥汽车零部件股份有限公司轻金属分公司技术总监/任孟瑛

报告摘要

随着汽车保有量的快速增长带来了能源和环境的双重危机,通过降低汽车重量成为实现节能减排的重要途径。轻量化技术是横跨汽车变革发展的一项基础性技术。铝合金具有密度小、强度高、成形性好、耐腐蚀性能优良、回收率高等特点,车身、底盘和动力总成上得到大量应用。

副车架属于汽车重要的结构安全件,它连接和固定着悬架系统、转向系统、发动机等总成零件,对其强度、刚度、模态、操稳等性能要求较高。

采用低压铸铝工艺成型,不仅可以减少生产工序、降低零件成本,而且零件精度、材料利用率更高,减重效果更好,其性能也可满足产品要求。

本文以几款铝合金副车架开发过程为例,阐述了产品工艺过程开发、生产过程质量控制、工艺装备投资规模等要素对制造成本的影响。

02.无机树脂、新型转运包等在铝合金铸造可持续性发展中的应用

报告人:维苏威铸造科技(江苏)有限公司有色产品经理/薛跃腾

报告摘要

在铝合金铸造中应用无机树脂显著降低了铸件气孔率,同时减少了VOC排放;在金属液转运中应用新型转运包在提高转运量的同时减少了温度损失,进而可以降低熔化温度,减少了能源的消耗;在金属液处理中应用新型除气工艺,可缩短处理时间,减少铝灰;新工艺的应用,将促进铝合金铸造的可持续性发展。

03.锶变质对挤压铸造共晶铝硅合金组织性能影响及应用研究

报告人:北京机科国创轻量化科学研究院有限公司主管工程师、博士,研究员级高级工程师/张洋

报告摘要

在铝硅合金中,硅相在凝固过程中的生长具有方向性,在三维下呈片层状形貌,这种形貌会割裂基体成为裂纹源从而影响铸件强塑性。在共晶铝硅(Si含量12.6%)合金中,高体积分数共晶硅成为影响合金塑性的主要因素,研究采用锶元素变质方法,结合挤压铸造工艺,改变层片状共晶硅的生长方向从而使硅相以各向同性生长,该复合变质工艺可以显著提高共晶铝硅合金强度和塑性,此外,挤压铸造毛坯内浇口厚度、铸造比压、铸造温度、模具温度的协同优化对最终铸件外观及内部质量有显著改善,本研究可推广至亚共晶铝硅合金中以进一步提升铝硅合金强塑性,从而拓宽挤压铸造合金的应用范围。

关键词:挤压铸造;变质处理;Sr

04.数字化压铸4.0优化工艺解决方案

报告人:意特佩雷斯高斯压铸设备(上海)有限公司/压铸工艺技术应用经理/杨卫学

报告摘要

随着大型一体化压铸结构件壁薄尺寸大、合金液流程长,远端机械性能差,模温难控制,复杂水路、油路,关键压铸工艺参数、真空工艺复杂多变,压铸工艺过程管控难,铸件报废、成本高等特点;报告主要介绍了意特佩雷斯两板无曲拐压铸机先进设计,自动补偿模具热膨胀、高加速、快刹车,实现速度和压力双闭环多级实时压射控制,STBI节能设计、集成数字化4.0,AI智能收集、分析、优化压铸工艺,形成最优压铸工艺配方,及时发现工艺超差数据,减少误判,提高良率等数字化压铸技术发展优势。

关键词:复杂结构件;两板压铸机;STBI 科学减碳;数字化压铸4.0 压铸工艺;提高良率

05.先进仿真技术(ProCAST)在超大型一体化压铸件上的应用

报告人:ESI集团铸造解决方案市场战略和业务发展经理/Badarinath Kalkunte

报告摘要

传统的汽车车身设计涉及数百个独立零件,在制造、运输和装配方面面临重大挑战。从产品到工艺设计,在制造过程中需要对每个零件进行单独处理,并且需要昂贵的工具设备。制造和运输会对环境造成重大影响,减少这种影响对于实现可持续发展非常重要。此外,装配过程通常会导致超出公差的变形,需要在后期返工。

二十年前,奥迪通过结构铸件成功替代了多工序装配件,而特斯拉近年来将其改进为一体化压铸件。其他几家汽车制造商(OEMs)也已经投资并正致力于生产一体化压铸件,同时为了顺应电气化趋势,需要减轻车身的重量。压铸机制造商通过开超大型压铸机,使这一变革成为可能,现在这些压铸机的锁模力是过去十年最大压铸机的2到3倍。

尽管超大型一体化压铸件的前景诱人,但如何成功实施仍面临重大挑战。由于它们是车身结构的重要组成部分,尺寸控制和碰撞安全性对装配和产品性能(在使用中的表现)至关重要。为了追求卓越,虚拟仿真技术不可或缺。

ESI的铸造仿真软件ProCAST在提升超大型一体化压铸件的质量方面起到了非常重要的作用,这些新型零件在产品设计和工艺控制中面临新的挑战,贯穿制造过程的不同环节。制造过程的不利因素也会影响碰撞行为。演讲还将重点介绍铸造工艺对碰撞安全性的潜在影响因素,并通过ESI VPS比较有制造影响和无制造影响的碰撞仿真结果。

关键词:超大型一体化压铸件;结构铸件;铸造仿真;高压铸造;缺陷预测&缺陷控制;热-应力;残余应力;铸件变形量;尺寸控制;尺寸检查;碰撞安全性;CAST-CRASH联合仿真

06.镁合金高压铸造关键制备技术开发及应用

报告人:一汽铸造有限公司铸锻研发院主任工程师/王鹏越

报告摘要

随着全球汽车技术“低碳化”发展方向确立,汽车轻量化成为当前的大趋势。镁合金作为最轻的结构金属材料,在汽车领域的发展可以最大程度的实现极致轻量化。受限于镁合金材料性能、连接以及防腐等方面问题,当前镁合金材料主要应用于承载力较小或不承载力的内饰件类产品。报告主要从材料、工艺、连接以及防腐四大关键技术入手,围绕镁合金车身结构件和新能源动力总成产品,介绍了一汽铸造有限公司镁合金关键制备技术开发进展及现状,拓宽镁合金材料应用领域,助力镁合金材料在汽车领域应用。

关键词:镁合金;高压铸造;结构件;新能源动力总成件

汽车铸件及轻量化技术分论坛(上)

主持人

闫启栋 中国铸造协会等温淬火工作委员会秘书长

叶文辉 中国铸造协会行业发展部副主任

01.基于K-Means 算法的铸件浇注系统阻流截面积计算方法

山东理工大学机械工程学院 教授、博导/丛建臣

02.大型压铸机脱模剂废液净化再利用新质解决方案

浙江路弘科技有限公司董事长/闻路红

03.膨润土的属性与加工技术对湿型砂粘结剂性能的影响

西南科技大学二级教授,博导;杭州洁铸科技有限公司首席科学家/彭同江

04.《铸造件(铸钢、铸铁、铸铝)切铣削一体设备》

天津中屹铭科技有限公司董事长/陈跃程

05.汽车涡轮壳用新型耐热不锈钢铸造技术研究及应用

中车戚墅堰机车车辆工艺研究所股份有限公司高级工程师/邓晗

06.铁液智能喂线处理工艺助力铸造产业发展

禹州市恒利来新材料股份有限公司常务副总/闫启栋

01.基于K-Means算法的铸件浇注系统阻流截面积计算方法

报告人:山东理工大学机械工程学院 教授、博导/丛建臣

报告摘要

针对铸件浇注系统阻流截面积的各种计算方法存在计算繁琐和精确性不足等问题,对浇注系统阻流截面积的合理计算方法进行研究。本文作者结合工厂实践经验,基于卡赛图表和铸造手册,推导了初始阻流截面积计算公式,利用黄金分割比确定高低压头铸件浇注系统判断标准α,基于经验数据和K-Means算法,提出了计算准确、通用性强的铸件浇注系统阻流截面积计算方法。采用阶梯圆盘进行举例分析并利用该方法针对不同重量的铸件进行实际浇注。结果表明:铸件质量良好,无缺陷产生,能够帮助铸造设计人员取得更好的经济效益。

关键词:K-Means算法;阻流截面积;黄金分割比;浇注系统

02.大型压铸机脱模剂废液净化再利用新质解决方案

报告人:浙江路弘科技有限公司董事长/闻路红

报告摘要

铸造企业在生产过程中会产生大量的脱模剂废液、切削液、清洗液等工业含油危废,怎么样防治这些工业废水一直是企业的痛点。浙江路弘科技有限公司以自研的水力空化技术为核心,开发了脱模剂废液、切削液、清洗液的净化再利用系统,为企业提供工业废水的资源化再利用解决方案,助力中国制造业节能减碳、绿色发展,智能制造!

关键词:水力空化技术;脱模剂废液净化再利用;切削液净化再利用;清洗液净化再利用

03.膨润土的属性与加工技术对湿型砂粘结剂性能的影响

报告人:西南科技大学二级教授,博导;杭州洁铸科技有限公司首席科学家/彭同江

报告摘要

对不同矿山钙基膨润土的化学成分、微观形貌、矿物组成、热稳定性与铸造用工艺性能进行了研究,并以碳酸钠为钠化剂进行钠化改型处理,考察了膨润土的属性和加工工艺对吸蓝量、膨润值、湿压强度和复用性的影响。结果表明,结构层负电荷数增大导致了膨润土吸蓝量增加及膨润值和复用性的降低,而湿压强度与吸蓝量的正相关性强。钠化程度、干燥和粉磨工艺对湿型砂粘结剂性能有重要的影响。

关键词:膨润土;蒙脱石;湿型砂粘结剂;属性;工艺技术

04.《铸造件(铸钢、铸铁、铸铝)切磨铣削一体设备》

报告人:天津中屹铭科技有限公司董事长/陈跃程

报告摘要

高刚度切磨铣削一体设备成功解决多尺寸多材质铸件清理难以解决的技术难点问题:①中大型铸件,鞍座、摇枕、机器人大臂、飞轮壳等各类铸件打磨切割;②铸铝类复杂型面重力、低压、高压切割铣削;③内燃机缸体类一四缸缸体、六缸缸体、大型缸体、船用缸体打磨切割;④特殊材质铸件(高粘、高热、高硬)打磨切割。

05.汽车涡轮壳用新型耐热不锈钢铸造技术研究及应用

报告人:中车戚墅堰机车车辆工艺研究所股份有限公司高级工程师/邓晗

报告摘要

汽车用涡轮增压器是提升燃油效率,实现尾气低碳化的关键部件。为推动汽车“轻量化和节能减排”的代际发展,涡轮增压器排气温度由850℃提高到1000℃以上。涡轮壳作为涡轮增压器的核心技术所在,结构设计向薄壁方向发展;同时,在高温氧化气氛、冷热交变条件的恶劣工况下,涡轮壳的高温氧化、高温蠕变及高温强度等性能指标都将突破现有材料性能极限,从长远看,唯有实现涡轮增压壳铸件 “材料制备和成型工艺” 的双重突破,才能从根本上支撑我国汽车涡轮增压技术的代际升级。

关键词:涡轮增压器;耐热不锈钢;涡轮壳;铸造

06.铁液智能喂线处理工艺助力铸造产业发展

报告人:禹州市恒利来新材料股份有限公司常务副总/闫启栋

报告摘要

在球墨铸铁生产中,铁液球化、孕育处理是关键环节,它直接影响材质的组织与性能。长期以来,为了获得良好的球化效果和低的镁元素损耗,铸造工作者对铁液球化处理工艺做了大量的探索和尝试,研发出了多种球化处理方法。本报告介绍了可用于球墨铸铁生产的新型智能化喂丝球化/孕育处理系统,实现了喂丝球化/孕育处理过程的智能化、可视化和精准化控制,为高质量球铁件批量稳定生产提供了工艺保障,为铸造车间自动化建设提供了装备基础。

绿色低碳智能铸造分论坛

主持人

杨 军 中国铸造协会智能铸造工作委员会秘书长

乔世杰 中国铸造协会秘书长助理、双碳/标准工作委员会秘书长

01.新质赋能 铸造园区及企业数字化转型新路径

中国铸造协会智能铸造工作委员会秘书长、国家智能铸造产业创新中心总经理/杨军

02.铸造企业如何利用新质生产力优化运营

济南科德智能科技有限公司软件销售总裁/刘璐

03.绿色节能、安全环保数字化铸造工厂设备及工艺技术交流

致恒(天津)实业有限公司铸机产业运营总监/张国辉

04.智能熔炼机器人在数字化铸造工厂中的应用

天津艾科赛机械设备有限公司总经理/李冰

05.面向绿色铸造的数字化转型前沿技术

IPS Expert GmbH /爱普思(德国)咨询有限责任公司/Harald Seidemann / 哈尔德·宰德曼

06.铸造企业关于如何应对双碳局势的探讨

中国铸造协会秘书长助理、双碳工作委员会秘书长/乔世杰

01.新质赋能 铸造园区及企业数字化转型新路径

报告人:中国铸造协会智能铸造工作委员会秘书长、国家智能铸造产业创新中心总经理/ 杨军

报告摘要

数字化转型是新质生产力的重要组成部分,是推动铸造行业高质量发展的内在要求和重要着力点。铸造行业细分领域多、工艺种类多、中小企业多、环境危害因素多,有其特殊性、复杂性。本报告聚焦铸造行业特点,从园区数字化转型、企业数字化转型两个纬度,结合类似细分行业数字化转型案例和上百家铸造企业转型实践,参考国家政策、标准等,提出新思路、融合新技术,详细阐述了不同纬度的数字化转型路径,将为政府推进园区数字化转型、企业开展数字化转型、推进高质量发展提供有益帮助。

02.铸造企业如何利用新质生产力优化运营

报告人:济南科德智能科技有限公司软件销售总裁/刘璐

报告摘要

分享如何通过引进前沿技术、实施精益管理和激发员工创新潜力,来提升铸造企业的生产效率、优化产品质量,并降低运营成本。帮助铸造企业应对市场挑战,增强竞争力,实现可持续发展。

03.绿色节能、安全环保数字化铸造工厂设备及工艺技术交流

报告人:致恒(天津)实业有限公司铸机产业运营总监/张国辉

报告摘要

介绍了致恒亨特尔的历史发展,BMD的收购过程,致恒亨特尔的主要产品,并着重介绍了BMD有箱线、HMT系列脱箱线、HAP自动浇注机及HAM系列铁水转运系统做了详细技术介绍及适应环境。

关键词:有箱线;静压线;空气冲击造型技术;数字化铸造

04.智能熔炼机器人在数字化铸造工厂中的应用

报告人:天津艾科赛机械设备有限公司总经理/李冰

报告摘要

铸造行业未来几年势必要面对用工难的问题,智能熔炼机器人上岗作业。

主要功能:测温、取样、加料、撒除渣剂、打光谱等。

报告主要介绍熔炼机器人在数字化铸造工厂的应用案例和发展前景。

关键词:智能熔炼机器人;铸造数字化工厂;降本增效

05.面向绿色铸造的数字化转型前沿技术

报告人:IPS Expert GmbH /爱普思(德国)咨询有限责任公司/Harald Seidemann / 哈尔德·宰德曼

报告摘要

面向绿色铸造的数字化转型前沿技术,是将铸造企业运营的物理现象专业数字化的一揽子解决方法方案,其通过物理虚拟世界的孪生,将企业有形和无形的构成元素数字化并连接,数据按照特有的方法处理,实现铸造企业基于真实数据的可视化、透明化、一体化管理,使企业具有韧性以及灵活置换性,关注成本及动态库存,进而优化财务管理,实现企业的卓越运作,打造“节约型”铸造企业,是铸造企业可持续发展的“神经”系统。

报告主要介绍了面向绿色铸造的数字化转型前沿技术的载体——源自德国IPS Expert公司旗下产品“铸造专家”系统软件,及其专业性和可靠性,以及对铸造企业的赋能、增值和案例成果。

关键词:绿色铸造;数字化;物理虚拟

06.铸造企业关于如何应对双碳局势的探讨

报告人:中国铸造协会秘书长助理、双碳工作委员会秘书长/乔世杰

报告摘要

解读国内外双碳政策,梳理和分析铸造行业贯彻落实国家双碳政策的要点,探讨铸造企业合理应对欧洲国家双碳政策。

先进铸铁技术分论坛(上)

主持人

李克锐 中国铸造协会铸铁工作委员会秘书长

曹林锋 中国铸造协会总工程师助理/政策研究中心主任

01.我国铸铁业面临的挑战与技术发展趋势

郑州机械研究所有限公司铸造首席专家/李克锐

02.树脂砂HAPs和VOCs成分分析以及解决方案

济南圣泉集团股份有限公司技术总监/刘烨

03.轨道交通用超低温球铁件的生产过程控制及技术研究

中国中车金属材料技术研发中心主任,中车戚墅堰所材料工艺研发中心主任/朱正锋

04.垂直分型无箱射压自动造型线的特点及其应用

保定维尔铸造机械股份有限公司研究所所长/母向东

05.全球和中国的铸造业将继续高质量发展-龙凤山助力铸造业发展新质生产力

河北龙凤山铸业有限公司总经理、河北省纯铁材料及应用产业技术研究院院长/白佳鑫

06.机床用大断面托盘类铸件缺陷分析与改善

河南省金太阳精密铸业股份有限公司技术质量中心副总监,质量部长/徐清军

01.我国铸铁业面临的挑战与技术发展趋势

报告人:郑州机械研究所有限公司铸造首席专家/李克锐

报告摘要

本文调查了国内铸铁业的发展现状,分析了存在的问题与面临的挑战,介绍了铸铁新材料与新技术的最新进展,结合作者研究,分享了厚大断面球墨铸铁、固溶强化铁素体球墨铸铁、等温淬火球墨铸铁(ADI)、高强度低应力铸铁等高性能铸铁生产与质量控制关键技术,探讨了铸铁新材料与新技术发展趋势。

关键词:高性能铸铁;现状调查;问题与挑战;技术发展趋势

02.树脂砂HAPs和VOCs成分分析以及解决方案

报告人:济南圣泉集团股份有限公司技术总监/刘烨

报告摘要

实现铸件生产中造型材料的“碳中和”,我们更多应在减少环境污染的运行成本和处理工艺上的创新。本文通过完成了呋喃树脂自硬砂、碱性酚醛树脂自硬砂和冷芯盒树脂砂的热裂解的化合物成分测定。确定了呋喃树脂砂VOCs中含有51种挥发性有机物,危险性气体污染物40余种。碱性酚醛树脂砂产生49种有机裂解产物。其中危险性气体污染物25种。冷芯盒树脂砂VOCs中含有72种挥发性有机物,危险性气体污染物60余种。作者提出有组织低风量气体收集装置为解决中小型“地摊式”浇铸时烟气收集的方法。利用裂解产物的水溶性和易被氧化的特性,作者还阐明了用二级或三级药剂喷淋吸收反应和常温催化氧化体进行吸附和反应去除的处理方案。

关键词:树脂砂;热裂解;烟气收集;喷淋吸收

03.轨道交通用超低温球铁件的生产过程控制及技术研究

报告人:中国中车金属材料技术研发中心主任,中车戚墅堰所材料工艺研发中心主任/朱正锋

报告摘要

随着我国轨道交通行业的发展,应用低温球铁材料生产轨道交通关键零部件的生产越来越多,较好的促进了-40℃及以下的超低温球铁的快速发展。本文以典型轨道交通产品为案例重点介绍了2种-40℃超低温球铁QT400-18L和QT500-7L产品的铸造工艺方案、型砂控制工艺、熔炼球化孕育工艺及量产质量控制等关键生产工序。并在-40℃超低温球铁基础上,进一步研究了硅、锰、磷及硫等元素对-60℃超低温球铁冲击韧性的影响,并对影响规律进行了分析和研究。

04.垂直分型无箱射压自动造型线的特点及其应用

报告人:保定维尔铸造机械股份有限公司研究所所长/母向东

报告摘要

垂直分型无箱射压自动造型线属于粘土砂高压造型方式的一种,因其具有效率高、自动化程度高、铸件尺寸精度高、生产成本低等特点,广泛用于中小件、大批量铸铁件的生产,本报告主要介绍垂直分型无箱射压自动造型线的特点及其应用。

关键词:垂直分型;无箱;射砂;压实

05.全球和中国的铸造业将继续高质量发展-龙凤山助力铸造业发展新质生产力

报告人:河北龙凤山铸业有限公司总经理、河北省纯铁材料及应用产业技术研究院院长/白佳鑫

报告摘要

铸铁是整个机械工业的基础,是整个制造业转型和可持续发展的重要组成部分。龙凤山铸造用生铁、球墨铸铁用生铁、高纯及超高纯生铁所具有的高纯净性、高稳定性、高一致性的独特特点满足各类铸铁件的需求。龙凤山在国内首创“三精法+深度提纯”工艺,研发生产出铸造用高纯生铁,填补了国家高端铸造生铁产品的空白。文章中详细介绍了龙凤山高纯生铁在各种铸件中的应用。

关键词:铸铁;铸件轻量化;高纯生铁;铸造强国

06.机床用大断面托盘类铸件缺陷分析与改善

报告人:河南省金太阳精密铸业股份有限公司技术质量中心副总监,质量部长/徐清军

报告摘要

本文就生产大断面机床用托盘类铸件过程中发现的铸件表面缺陷进行分析,通过数值模拟技术、优化浇注系统工艺、防渗硫涂料使用等手段,解决表面缺陷问题,提高产品质量,满足客户品质要求。

航空航天高端铸件先进成形技术分论坛(下)

主持人

张旭亮 中国铸造协会军民共用工作委员会秘书长

赵 刚 中国铸造协会行业发展部主任

01.人工智能与模拟仿真

清华大学材料学院副研究员,博士生导师/康进武

02.精密铸造用新型陶瓷铸型材料及其自动化与智能化制备技术

上海交通大学博士,副研究员/李飞

03.砂型铸造过程中镁合金燃烧过程及其影响规律研究

哈尔滨工业大学 副教授,博士生导师/张伦勇

04.数据驱动的钛合金机匣铸件变形预测与工艺优化

华中科技大学材料科学与工程学院副教授、博士生导师、院长助理/计效园

05.高性能轻质铸造铝/镁合金研制及其产业化应用

南京航空航天大学教授,先进成形技术与装备全国重点实验室共建单位负责人、系实验室主任/董曦曦

06.大型复杂轻合金结构件快速制造工艺装备系统应用

北京机科国创轻量化科学研究院有限公司总经理助理、装备制造技术研究所所长、潍坊分公司总经理,高级工程师/洪海春

01人工智能与模拟仿真

报告人:清华大学材料学院副研究员,博士生导师/康进武

报告摘要

以深度学习为核心的人工智能取得了巨大的飞跃,对社会产生了深刻的影响。但是深度学习在模拟仿真和科学计算领域的应用还较少。报告将阐述数值模拟的现状和人工智能的发展,重点介绍深度学习在工程领域替代数值模拟的研究进展,并分享报告人将深度学习用于铸造过程模拟仿真的前沿研究成果。报告还将给出深度学习解决模拟仿真问题的发展方向。

02.精密铸造用新型陶瓷铸型材料及其自动化与智能化制备技术

报告人:上海交通大学博士,副研究员/李飞

报告摘要

航空航天等高技术领域采用的复杂铸件多采用熔模精密铸造技术制备,而陶瓷铸型(陶瓷型壳与型芯)是其成形的关键所在,直接决定了铸件的表面质量、冶金质量和尺寸精度。目前,针对大型复杂薄壁铸件的铸造需求,国内外已经将机械手自动化沾浆、淋砂工艺作为制备大尺寸陶瓷铸型的主要手段,上海交通大学自主研发的新型WS陶瓷型壳自动化制备技术在航空发动机的机匣类铸件生产中获得了应用,也适用于其他大型高温合金、钛合金精密结构件熔模精密铸造,具有广阔的应用前景;3D打印陶瓷铸型技术处于起步阶段,但已经具备了良好的发展势头,未来将用于任意复杂、薄壁铸件的精密铸造中,如具有复杂内腔结构的空心涡轮叶片与构件的精密铸造;具有自主知识产权的新型陶瓷型壳材料能够从根本上抑制高活性合金叶片在定向凝固过程中的表面粘砂缺陷,尤其适于在中国航发下属叶片生产企业中进行推广应用。

03.砂型铸造过程中镁合金燃烧过程及其影响规律研究

报告人:哈尔滨工业大学 副教授,博士生导师/张伦勇

报告摘要

镁合金易燃易爆,严重限制大型复杂镁合金构件的铸造成形。当前,航空航天飞行器向轻量化快速发展,从材料减重和结构减重两个方面均迫切要求实现大型复杂镁合金构件的整体化铸造成形,超越了目前镁合金铸造安全生产的重量上限。为此细致研究镁合金的燃烧行为与控制规律已刻不容缓。本报告将在梳理镁合金燃烧这一现象的研究现状基础上,着重介绍近来我们针对大型复杂镁合金的砂型铸造开展的镁合金燃烧过程及其影响规律的研究进展。这些工作从实验上揭示了镁合金的起燃过程,发现表面氧化膜破裂是镁合金起燃的限制性环节;分析了树脂砂的热解气体,表明二氧化碳气体是砂型铸造镁合金过程中镁合金燃烧的主要氧化性气氛,同时热解气体中的一氧化碳和氮化物等气体与二氧化碳存在耦合促进作用,导致镁合金剧烈燃烧;考察了稀土元素添加对镁合金燃烧行为的影响,表明Nd元素添加可提高镁合金的燃点,因而有助于抑制镁合金燃烧。上述工作为进一步开发镁合金防燃阻燃技术提供了理论指导。

04.数据驱动的钛合金机匣铸件变形预测与工艺优化

报告人:华中科技大学材料科学与工程学院副教授、博士生导师、院长助理/计效园

报告摘要

随着国防领域高新武器装备对核心铸件的产量与性能要求不断提高,钛合金机匣结构不断向复杂化方向发展,如薄壁、大壁厚差、多交叉、多环、盲孔等;复杂结构导致机匣熔模精铸极易产生残余应力和变形,而现有人工经验法难以准确预测及控制变形。为此,提出了一种数据驱动的钛合金机匣铸件变形预测与工艺优化技术。第一步,构建多源数据集,通过华铸ERP构建机匣熔模精密铸造单件化、全流程质量大数据采集系统,采集了型壳、浇注、热处理等全流程完整的54组机匣铸件工艺参数;采用三维扫描获取机匣浇注后和热处理后形状点云数据,构建了含距离、直径、轮廓度、壁厚等21种,共计9720个关键尺寸的数据集。第二步,数据预处理,去除波动异常数据,使用回归和聚类算法插补缺失数据,并采用相关性、主成分分析对参数降维,对处理后的参数进行归一化。第三步,构建变形预测模型及模型调优,采用浇注温度、型壳温度、真空度、热处理温度等关键工艺参数为决策变量,建立机匣铸件浇注后和热处理后的尺寸变形神经网络预测模型,采用超参数(1,0.1,0.01,0.001等)和优化算法(SGD, Adam, AdaGrad等)融合调优,使用均方误差最优模型,得到预测精度均超过80%。第四步,使用多目标粒子群算法(MOPSO)实现工艺参数推荐,以降低机匣尺寸变形为目标,将热处理后所有关键尺寸预测值与理论值正偏差的和作为目标函数,将决策变量上下界分别设定为实际生产各关键工艺参数最大值的105%和最小值的95%,经过多目标粒子群优化后,实现了50组推荐工艺参数预测尺寸变形量平均值小于1 mm的目标。本研究提出了一种基于数据驱动的钛合金机匣铸件尺寸的准确预测与多种关键尺寸变形的工艺参数推荐技术,实现了机匣尺寸变形的有效控制,具有重要工程应用价值。

关键词:数据驱动;钛合金机匣;尺寸变形;预测模型;多目标优化

05.高性能轻质铸造铝/镁合金研制及其产业化应用

报告人:南京航空航天大学教授/董曦曦

报告摘要

轻质铝、镁合金具有密度低、比强度高等优点,是汽车、航空航天等重点领域的关键轻量化材料。本报告介绍高强高韧重力/低压铸造铝合金、一体化压铸用高强高韧压铸铝合金、300-350ºC高耐热压铸镁合金、250ºC高温高导热压铸镁合金等系列高性能结构和功能性轻质铸造铝、镁合金的最新研究进展及其在新能源汽车、航空航天、机械装备等领域的产业化应用。介绍高性能轻质铝、镁合金铸造成形全流程关键工艺和质量控制技术,并对轻质合金铸造成形新技术和发展趋势进行展望。

06.大型复杂轻合金结构件快速制造工艺装备系统应用

报告人:北京机科国创轻量化科学研究院有限公司总经理助理、装备制造技术研究所所长、潍坊分公司总经理,高级工程师/洪海春

报告摘要

本报告重点围绕大型复杂轻合金结构件的快速制造技术进行阐述,以喷墨打印技术为代表的快速制造技术如何支撑铝合金、镁合金、钛合金等材质的超大型结构件的快速制造,其工艺流程的组成,单机、单元及智能产线的演变发展,在轻合金重点企业应用的案例及对该技术、工艺等方面的后续展望。

关键词:砂型喷墨打印;快速制造;数字化铸造

铸造前沿技术分论坛

主持人

乔世杰 中国铸造协会秘书长助理、双碳/标准工作委员会秘书长

黄亚伟 中国铸造协会压铸分会副秘书长

01.Production of steel castings in green sand

DISA Industries Innovation Manager/Per Larsen

02.未来可持续发展下铸造行业转型所面临的挑战与对策

HA集团全球营销副总裁/Amine Serghini

03.提升铸件质量的两个创新技术 永红铸机-德国KW

永红机械集团副总经理/张运海

德国昆格瓦格纳有限公司副总经理/Clemens Korhammer

04.高效率低成本的金属增材制造技术及应用进展

北京三帝科技股份有限公司董事长兼CEO/宗贵升

05.多库联动自硬砂生产线

无锡锡南铸造机械股份有限公司总工程师/朱以松

06.以消除铸件缺陷为目标的新东智能化技术的介绍

青岛新东机械有限公司 铸造事业部 铸机营业课 销售经理/管庆波

07.浅谈不同稀土元素在球化过程中的作用及机理异同

内蒙古圣泉科利源新材料有限公司高级顾问工程师/胡建君

08.智能化全自动制芯车间及铝铸件自动化打磨

浙江信立智能设备有限公司总经理/黄腾斌

09.砂型设计与制造技术的可持续发展

南京航空航天大学数字化绿色化精确成形技术与装备方向负责人、中国机械工程学会环境保护与绿色制造分会副总干事/杨浩秦

01.Production of steel castings in green sand

报告人:DISA Industries Innovation Manager/Per Larsen

报告摘要

Traditionally, steel castings are produced in shell moulding and different no-bake processes. A limited amount of steel castings is produced in green sand today.

This presentation will discuss the opportunities and challenges involved in producing steel castings in green sand. Opportunities include significant cost savings driven by productivity, flexibility, low manpower requirements and green sand’s inherent recyclability; simply by adding a little fresh bentonite, sand and water, and mixing it again, green sand can be easily reused.

02.未来可持续发展下铸造行业转型所面临的挑战与对策

报告人:HA集团全球营销副总裁/Amine Serghini

报告摘要

降低CO2排放和限制全球变暖的必要性正推动着铸造行业生产调整和效率提升。在CO2排放显著减少的同时,持续的全球危机导致的供应链中断已成为铸造业的另一障碍,这使得制造工艺的选择变得更为重要。

移动出行的转变和汽车行业的相关发展都对新铸件的需求有所增加,这反过来又推动了铸造企业的转型。许多行业领域都发生了显著且迅速的变化,尤其是在铸件轻量化和提升效率方面。

现代铸造行业也面临着一系列挑战,以确保前瞻性和更有经济效益的生产,HA集团深知有责任支持行业转型,并为铸造企业开发出更多可持续的解决方案,包括环保的产品,生产工艺优化等。

此演讲将重点关注现代铸造企业面向未来可持续性铸件转型的解决方案,并着重介绍铸造行业如何调整其制造工艺,以满足对低碳铸件的要求并保持相当的竞争力。此外,演讲还将介绍在铸件生产中轻量化和提升效率的策略以应对当前挑战并实现成功转型。

03.提升铸件质量的两个创新技术 永红铸机-德国KW

报告人:永红机械集团副总经理/张运海

报告人:德国昆格瓦格纳有限公司副总经理/Clemens Korhammer

报告摘要

介绍永红机械集团及昆格瓦格纳集团发展史,及双方战略合作,公司主要产品。重点介绍永红恒温浇注技术和KW静压线造型技术。

04.高效率低成本的金属增材制造技术及应用进展

报告人:北京三帝科技股份有限公司董事长兼CEO/宗贵升

报告摘要

金属增材制造技术发展近四十年来,一直围绕制造的核心要素提升效率及降低成本进行。从单激光点扫描到多点激光扫描,再到面激光打印,从单机粘结剂线扫描打印砂模服务到“多机+铸造+机加工”快速交付,增材制造的制造效率有数以百倍的提升,成本也大幅度下降,达到生产厂能接纳的水平,应用越来越普及。本报告讲述了金属增材制造在提升制造效率和降低制造成本方面的重大进展,尤其是一些3D数字化铸造方面的产业化和典型应用案例。

关键词:金属增材制造;3D数字化铸造

05.多库联动自硬砂生产线

报告人:无锡锡南铸造机械股份有限公司总工程师/朱以松

报告摘要

多库联动自硬砂生产线是通过WMS智能仓储与生产线协同技术,工艺数据库软件与生产线造型、浇注、冷却相对应技术,工艺数据库对接客户MES系统的APS生产指令技术,高温环境下码识别技术、有箱线自动落砂机械手技术,研制的基于工艺数据库的多库联动绿色铸造生产线成套装备。该生产线全面解决了客户铸件种类多、批量小,工艺复杂,工装材料、工艺冷却时间管理难的问题,实现了订单实时报送、产量翻倍、人员减半,物料码可靠管控,产品质量稳定,帮助铸造行业转型升级,绿色智能高质量发展。

关键词:工艺数据库、WMS、MES、模型、芯子、砂箱、底板、铸型冷却、机械手

06.以消除铸件缺陷为目标的新东智能化技术的介绍

报告人:青岛新东机械有限公司 铸造事业部 铸机营业课 销售经理/管庆波

07.浅谈不同稀土元素在球化过程中的作用及机理异同

报告人:内蒙古圣泉科利源新材料有限公司高级顾问工程师/胡建君

报告摘要

稀土元素是球化剂中的重要组分,球化剂中通常最常用的稀土有镧铈混配、纯镧、纯铈、以及钇基重稀土元素,它们在球化反应过程中的作用既有相同之处,也有不同之处。随着铸造生产及铸件质量精益化要求日益提升,有必要对球化剂各组分的效果及作用机理进行分析了解,以便在不同情况下对球化剂进行成分细分精准选配。

08.智能化全自动制芯车间及铝铸件自动化打磨

报告人:浙江信立智能设备有限公司总经理/黄腾斌

报告摘要

浙江信立智能设备有限公司是一家专业为客户设计制造各种智能化生产线的专业公司。在铸造行业里面,公司一直致力解决铸造行业的各种砂芯的制芯自动化生产以及铝铸件的自动化去毛刺工序。

公司目前针对各种不同的砂芯,和铝铸件自动去毛刺都有各种性价比很高的自动化制芯单元和自动化生产线。全新一代热芯工艺和冷芯工艺制芯全自动生产线具有数据采集、自动加砂、自动制芯、自动接芯、自动清理、自动喷脱模剂、快速换模、环保除尘等功能,对汽车卡钳支架、电机水泵外壳、各种中小型砂芯,刹车盘及中小型壳型,在人工方面只需原先的20%-30%的人员即可生产相同数量的产品,对于全新规划的新工厂,公司可以系统性的为客户规划设计一个合理的生产布局,从设备、模具、产线、物流适用于智能自动化的生产,对生产环节尽量的精益化管理。

关键词:冷芯,热芯工艺的全自动制芯生产线,铝铸件及铝压铸件自动打磨设备

09.砂型设计与制造技术的可持续发展

报告人:南京航空航天大学数字化绿色化精确成形技术与装备方向负责人、中国机械工程学会环境保护与绿色制造分会副总干事/杨浩秦

报告摘要

铸造是装备制造业发展不可或缺的重要环节,是众多主机和重大技术装备发展的重要支撑。高性能铸件是高端装备发挥极限服役性能的根本保证,其短流程绿色智能制造技术是战略制高点。推动短流程形性并行、高效能形性并行和柔性绿色智能制造的先进铸造技术,实现装备制造业高端化智能化绿色化。报告主要介绍南航绿色智能制造装备团队在数字化冷冻砂型绿色铸造技术与装备、数字化多材料砂型整体打印成形技术与装备,数字化异形结构陶瓷增材制造技术与装备、绿色铸造未来工厂方面的研究与创新工作。

关键词:冷冻砂型;增材制造;多材料复合;绿色铸造;未来工厂

汽车铸件及轻量化技术分论坛(下)

主持人

边庆月 中国铸造协会汽车铸件分会秘书长

叶文辉 中国铸造协会行业发展部副主任

01.石墨特征对灰铸铁摩擦磨损性能的影响

吉林大学材料科学与工程学院 教授,博导/王金国

02.铸件生产中砂芯问题带来的挑战

迈格码(苏州)软件科技有限公司高级技术经理/严丹宁

03.商用车桥壳铸件的研发及生产质量控制

广东富华铸锻有限公司总经理/高为君

04.铸造固废资源化利用工艺及过程控制

柳晶科技集团股份有限公司总工程师/胡胜利

05.乘用车高端V型铝合金缸体关键制造技术开发实践

一汽铸造有限公司铸锻研发院主任师/崔伟

06.铸造后处理智能制造整体解决方案

山东蜜蜂智能制造有限公司产品经理/王猛

07.灰铸铁增氮应用研究

上海爱他浦工业技术有限公司首席科学家,常州大学副教授,江苏省双创博士/姜波

08.新型高强韧铝合金轮毂与组合轴承应用技术及产业化

山东浩信股份有限公司研发副总监/高世阳

09.一种ADI平衡悬架一体式管樑的粘土砂铸造生产工艺

长葛市富兴汽配有限公司技术总监/张俊涛

01.石墨特征对灰铸铁摩擦磨损性能的影响

报告人:吉林大学材料科学与工程学院 教授,博导/王金国

报告摘要

通过调整灰铸铁中的碳含量,获得了具有不同石墨含量的灰铸铁,以及通过采用不同孕育剂孕育处理的方法获得了具有不同石墨端部形貌、石墨长度、石墨宽度的灰铸铁,研究了具有不同含量及不同石墨形态、尺寸的灰铸铁在不同磨损温度下的摩擦磨损行为。

关键词:灰铸铁,摩擦磨损,碳含量,石墨形态尺寸,磨损温度

02.铸件生产中砂芯问题带来的挑战

报告人:迈格码(苏州)软件科技有限公司高级技术经理/严丹宁

报告摘要

砂芯是铸件生产中至关重要的环节,从芯盒的模具设计直至铸件完全清理完毕,砂芯在每个环节都扮演着重要的角色,同时砂芯问题也在不同阶段给铸件的质量带来挑战,从制芯过程中的砂芯缺陷到浇注过程中的发气以及变形都直接影响着铸件质量。本文的案例展示了通过模拟制芯过程中的射砂和固化来优化芯盒的射嘴以及排气塞分布,模拟铸件浇注过程的砂芯发气来优化砂芯的排气,模拟铸件浇注和凝固过程中砂芯的变形来优化砂芯的加固以及反变形量的设计,从而在工艺设计阶段,将潜在的砂芯问题带来的影响最小化以确保铸件的质量。

关键词:制芯,砂芯发气,砂芯变形

03.商用车桥壳铸件的研发及生产质量控制

报告人:广东富华铸锻有限公司总经理/高为君

报告摘要

桥壳是中重型商用车的重要零件之一,报告针对潮模砂静压线生产QT450-15球墨铸铁桥壳的研发和生产过程中出现的问题进行分析总结,基于桥壳试制中台架疲劳试验数据,从产品分析、工艺研发以及生产过程控制等三个角度着手,在优化产品成分、球化与孕育处理工艺、制芯造型工艺、后处理工艺等方面进行了探索,取得了满意的成效。

关键词:铸造桥壳;静压线;重力铸造

04.铸造固废资源化利用工艺及过程控制

报告人:柳晶科技集团股份有限公司总工程师/胡胜利

报告摘要

基于“全利用”“零排放”处理铸造固废的目的,介绍了铸造废砂再生循环利用的工艺,以及如何控制再生质量实现再生砂能100%用于后续铸造生产;同时,阐述铸造除尘灰综合利用的难点,以及解决方案和方法。

05.乘用车高端V型铝合金缸体关键制造技术开发实践

报告人:一汽铸造有限公司铸锻研发院主任师/崔伟

报告摘要

大排量燃油发动机是汽车发动机领域的钻石级产品,象征品牌高度和技术实力,V型发动机是全球超豪华品牌的标配,但是高端V型铝合金缸体产品一直被国外几家供应商市场垄断及技术封锁,一汽铸造有限公司全面谋划V型系列铝合金缸体生产新技术、新工艺,新材料等重点项目的推进,立足于高精度、高可靠、高舒适、高性能的发展趋势,攻克了高精度缸套位置度、高标准缸套贴合度、高性能材料及绿色铸造等制约民族汽车工业发展的关键制造技术,产品质量高于国外水平,并具有完全自主知识产权。报告主要介绍国内V型铝合金缸体关键制造技术、生产工艺流程、所需设备及其高性能材料的应用案例和发展前景。

关键词:V型铝合金缸体;低压砂型铸造;缸套位置度;缸套贴合度;砂型局部挤压铸造

06.铸造后处理智能制造整体解决方案

报告人:山东蜜蜂智能制造有限公司产品经理/王猛

报告摘要

对传统铸造后处理现场中存在的问题举例,并就已实施案例进行效果分析;指明实现全流程绿色升级的目的及实现途径;对主要后处理所用的工艺设备、铸造后处理智能制造整体解决方案以及实际案例进行介绍。

07.灰铸铁增氮应用研究

报告人:上海爱他浦工业技术有限公司首席科学家,常州大学副教授,江苏省双创博士/姜波

报告摘要

氮元素的适量添加,在优化灰铸铁的石墨组织结构和提升其力学性能方面,具有重要意义。然而,由于氮元素的添加范围较窄,实现精准控制成为业界面临的一大挑战。因此,选择合适的增氮介质和方法显得尤为重要。

经过对比研究与深入分析,氮化锰被证实为最为适宜的增氮介质。其氮含量、成分一致性以及杂质含量,特别是氧含量的有效控制,对于确保氮元素添加的经济性和控制难度的降低,具有重要影响。采用具有高氮、高一致性、高纯特性的氮化锰作为增氮介质,并结合科学的铸造工艺,能够有效减少贵重金属添加量,从而稳定提升灰铸铁产品的强度和使用性能。

关键词:氮;氮化锰;灰铸铁;收得率;组织;性能

08.新型高强韧铝合金轮毂与组合轴承应用技术及产业化

报告人:山东浩信股份有限公司研发副总监/高世阳

报告摘要

1. 研究一款AL-Cu-Mn-Mg系(2系)铝合金材料;其抗拉强度459Mpa,屈服强度317MPa,延伸率12.8%,可代替QT450-10;

2. 研究一种高致密性铸造工艺和高强韧的热处理工艺,减少铸造缺陷的发生;

3. 球铁轮毂单重32.5Kg,铝合金轮毂单重12.85Kg,接近球铁轮毂的1/3,整车可减重120Kg。

09.一种ADI平衡悬架一体式管樑的粘土砂铸造生产工艺

报告人:长葛市富兴汽配有限公司技术总监/张俊涛

报告摘要

介绍了一种商用车ADI平衡悬架一体式管樑的粘土砂铸造生产工艺,产品材质要求为QTD900-10,是功能复合集成件的轻量化版本。得益于ADI处理工艺,使得球铁材料的力学性能得到了大幅提高,从而实现管樑结构减重20%的轻量化目标。结构优化后,铸件主要壁厚为7mm,在推力杆接耳、平衡悬架连接部、纵樑连接部分设计有局部厚壁凸台,结构上形成了多个分散孤岛热节,出现收缩缺陷风险较高,补缩工艺设计难度较大;铁液充型流程长,主要壁厚尺寸小,出现冷隔、浇不足的风险高。采取多点分散进水、发热冒口套与冷铁结合使用等工艺措施,借助模拟分析软件,最终获得了质量合格的毛坯铸件。

关键词:管樑;收缩;冷隔;发热冒口套;冷铁;模拟分析

先进铸钢技术分论坛

主持人

邢振国 河北工程大学材料学院教授

李化中 中国铸造协会行业发展部主任

01.新能源发展形势下的电站设备铸件需求

上海汽轮机厂有限公司正高级工程师,铸锻件采购与质控策略技术顾问/吴铁明

02.高性能碱性酚醛树脂在超常工况下的研究与应用

苏州兴业材料科技股份有限公司技术中心副总监/马晓锋

03.减少铸钢件夹杂物的方法

苏州苏尔寿泵业铸造总工程师/苏大勇

04.ROTOCLENE-Rotary Treatment of Steel and HOLLOTEX shroud system 新一代洁净钢旋转处理及无氧保护浇注工艺

维苏威铸造科技(江苏)有限公司黑色金属液处理产品经理/Efren Evangelista温福仁

05.双金属液固复合耐磨材料研究及应用

河北工程大学材料学院教授,河北省高强韧耐磨金属材料重点实验室主任/邢振国

06.国内外耐热钢涡轮壳铸件成形方法浅析

科华控股股份有限公司技术总监、总工程师/张同先

07.5G云服务器散热系统用精密零件的研发和应用

惠州市吉邦精密技术有限公司高级工程师/袁安生

08.核电用不锈钢双流道泵体成套技术的研发与应用

江苏万恒铸业有限公司副总经理/杨建

09.高强度履带铸钢材料的探究与实践

内蒙古第一机械集团股份有限公司第一分公司一级主管工程师/高备军

01.新能源发展形势下的电站设备铸件需求

报告人:上海汽轮机厂有限公司正高级工程师,铸锻件采购与质控策略技术顾问/吴铁明

报告摘要

当前全球面临环境污染、能源短缺和气候变化等诸多问题,而能源结构的平衡与消耗是制约国家发展的突出问题,也是解决“双碳3060”目标的方法,实现双碳目标其根源是用能设备介质的改变,为此目标作为新能源形势下配套与服务的铸造、锻造企业需要做点什么?

本报告通过我所在新质电站设备清洁燃煤汽轮机、核电、重型燃气轮机、工业透平汽轮机、舰船用发电汽轮机、新型CO2、H2、空气膨胀超临界发电机组设计与制造关键材料、部件铸锻件的需求向大家予以推荐和汇报,为铸造企业未来配套与服务能力、课题与基础研究等提供可借鉴的规划目标和发展方向。

02.高性能碱性酚醛树脂在超常工况下的研究与应用

报告人:苏州兴业材料科技股份有限公司技术中心副总监/马晓锋

报告摘要

针对铸造公司在不同应用工况和场景下的特定需求,研发了一系列性能各异的碱性酚醛树脂和固化剂,以满足用户的个性化需求,从而可以根据不同工况选择适宜的树脂和固化剂,助力企业提升产品质量和生产效率,获得更好的经济和社会效益。

03.减少铸钢件夹杂物的方法

报告人:苏州苏尔寿泵业铸造总工程师/苏大勇

报告摘要

铸钢件中的夹杂缺陷是铸造成型过程中最难控制的一个缺陷,如何减少夹杂物也是我们从事铸造工作的人一直以来的追求。

夹杂物的存在将会降低材料的塑性和韧性以及耐腐蚀性,引发金属疲劳失效、热处理和补焊开裂等问题。尤其是对高温高压下的承压铸件的危害非常大,会导致开裂和泄露。

报告将从夹杂物的来源和成因分析,通过熔炼过程控制、浇注系统的优化设计、浇注速度控制以及铸件结构设计优化等方面,提供减少铸钢件的夹杂类缺陷的思路和方法。

关键词:夹杂缺陷;熔炼脱氧;钢水净化;浇注系统;紊流

04.ROTOCLENE-Rotary Treatment of Steel and HOLLOTEX shroud system 新一代洁净钢旋转处理及无氧保护浇注工艺

报告人:维苏威铸造科技(江苏)有限公司黑色金属液处理产品经理/Efren Evangelista温福仁

报告摘要

在当今的铸造技术中,消除夹渣和提高金属液品质的工艺在大多数情况下仍不一致,而 ROTOCLENE 的出现则解决了这一问题,ROTOCLENE(一种获得专利的钢液旋转处理技术)的引入有效而简单地解决了铸造厂因不同类型的夹渣缺陷而导致的金属质量改善问题。另一项名为 HOLLOTEX 无氧浇注系统的“底部浇注”技术通过消除浇注过程中金属与空气接触时的再氧化现象,进一步提高了金属液品质。

05.双金属液固复合耐磨材料研究及应用

报告人:河北工程大学材料学院教授,河北省高强韧耐磨金属材料重点实验室主任/邢振国

报告摘要

液固双金属复合材料存在镶件预热限制产业化、凭经验设计镶件和工艺造成内部形不成冶金结合外部有缝隙、小液固比构件难以复合成型、产品没有检验标准等问题,产品在使用过程中容易出现掉块和断裂,限制了产品使用范围。

报告针对以上共性问题,借助计算机仿真技术,研究液固复合界面的温度场,分析其界面结合机理,建立复合界面冶金结合数学模型。结果表明:复合界面附近原子在温度梯度和浓度梯度作用下发生互溶解和扩散行为,扩散层厚度最大可达50μm,形成以扩散型冶金结合为主,熔合性冶金结合和机械结合为辅的界面结合机制,提出了固态镶件结构设计和工艺准则,并在锤头、耐磨块等产品上得到广泛应用。

关键词:液固复合;界面结合机理;液固比;界面结合强度

06.国内外耐热钢涡轮壳铸件成形方法浅析

报告人:科华控股股份有限公司技术总监,总工程师/张同先

报告摘要

涡轮增压器简介;涡轮壳铸件材料发展状况简述;涡轮壳铸件结构特点及成形工艺难点剖析;国内外耐热钢涡轮壳铸件成形工艺方法介绍与分析。

07.5G云服务器散热系统用精密零件的研发和应用

报告人:惠州市吉邦精密技术有限公司高级工程师/袁安生

报告摘要

5G云服务器散热系统用产品运用硅溶胶熔模铸造一体工艺替代传统焊接,成功研发出深孔比大于10,多侧孔、多热节、耐压耐蚀、近净无余量成型的复杂长管精铸件。过程应用了专用制壳材料、开发了专用浆料配方,替代了陶瓷型芯,解决了型壳制壳难、清砂难的行业难题,开发了型壳外冷单向凝固工艺,解决了缩松、缩孔缺陷,使铸件良率大幅提升。

关键词:5G云服务器;硅溶胶熔模铸造;细长管;型壳;单向凝固

08.核电用不锈钢双流道泵体成套技术的研发与应用

报告人:江苏万恒铸业有限公司副总经理/杨建

报告摘要

(1)采用3D打印、型砂微震技术,提高型砂紧实度保证流道一次成形,替代流道结构焊技术。避免了结构焊所带来的尺寸变形、焊缝夹渣缺陷等问题;

(2) 设计开发了异形流道打磨工装及流道打磨相关技术,实现狭窄双流道的半自动打磨,避免了双流道泵体需要开工艺孔的铸焊结构。

(3)采用排气/芯骨复合技术,避免浇注过程中产生气孔。

关键词:3D打印、一次成形、异形流道、流道打磨

09.高强度履带铸钢材料的探究与实践

报告人:内蒙古第一机械集团股份有限公司第一分公司一级主管工程师/高备军

报告摘要

阐述分析了履带板产品特点,在我国铁路总公司E级钢材质的基础上,合理优化、调整合金元素组分、含量,钢水采用稀土微合金化处理技术,利用稀土元素特有的物理化学特性,净化、变质、合金化作用,探究、研制出性能优异的高强度强韧性履带铸钢材料,成功应用于产品铸件,满足了日益提高的工程机械设备大型化、重载化发展的需求。

先进铸铁技术分论坛(下)

主持人

李立新 中国铸造协会消失模V法实型铸造分会

曹林锋 中国铸造协会总工程师助理/政策研究中心主任

01.消失模铸造的现状和技术发展趋势

河北科技大学材料学院副教授,中国铸造协会消失模V法实型分会秘书长/李立新

02.智能熔炼-新一代熔炼系统

广东熔科工业设备有限公司技术研发部总监/梁宏

03.消失模工艺在机床主轴箱铸件上的应用

云南太标精工铸造有限公司厂长/查云伟

04.KT系列抛丸器技术研究及抛丸清理技术要求辨析

山东开泰智能抛喷技术研究院副院长/张朝阳

05.机床结构件残余应力检测方法及应用

郑州机械研究所有限公司工程师 博士,中铸协铸铁工作委员会常务副秘书长/李增利

06.延后孕育工艺下,使用碳化硅降低球铁件铁水成本的应用实践

天津市宇野新材料有限公司技术总监/张怀嵩

07.超重型铸态QT600-3横梁铸件熔炼工艺研究及其生产

武汉武重铸锻有限公司熔炼工艺室主任/潘密

08.降低横浇道高度底注式浇注系统在球铁铸件中的应用

秦川机床工具集团股份公司铸造厂技术科科长,铸造研发室主任/牟行辉

09.农用打捆机大针铸件开发

溧阳市新力机械铸造有限公司总工程师/袁贤君

01.消失模铸造的现状和技术发展趋势

报告人:河北科技大学材料学院副教授,中国铸造协会消失模V法实型分会秘书长/李立新

报告摘要

消失模铸造是将泡沫模样组合成模型簇,涂覆耐火涂料并烘干后,埋在干砂中振动造型,在负压下浇注的特种铸造工艺。具有工序简化,不需分型、不需取模、不需要下芯合箱等特点。报告主要介绍消失模铸造技术的原理、工艺流程、所需设备及其在铸铁、铝合金、铸钢等领域的应用现状和发展趋势。

关键词:消失模铸造;壳型铸造;消失模铸钢;消失模铸铝

02.智能熔炼-新一代熔炼系统

报告人:广东熔科工业设备有限公司技术研发部总监/梁宏

报告摘要

主要阐述了在目前更高环境要求,更高人才要求和安全需求的前提下,从客户和市场的实际应用着手,着重介绍了铸造熔炼行业的发展趋势,从细节上描绘了行业未来的发展场景、应用场景,结合大量用户服务经验和大数据平台以及互联网技术,融合现有技术和最新的研发成果,用全新技术重新定义铸造熔炼。重点阐述了加配料、熔炼、铁水转运和浇注环节中的智能运用及其划时代意义,让人对铸造有了新的认知。

关键词:智能化熔炼系统;智能化铸造车间;数字化;无人化;大数据

03.消失模工艺在机床主轴箱铸件上的应用

报告人:云南太标精工铸造有限公司厂长/查云伟

报告摘要

通过对机床主轴箱铸件,消失模白模工艺、涂料工艺、埋箱工艺的工艺规划、熔炼工艺的设计及高碳当量在主轴箱中的应用,大批量生产出质量稳定、成品率高的主轴箱铸件,合格率达到98%以上。对消失模生产过程中常见的铸造缺陷进行了分析和预防,同时强调了前期与铸件设计人员沟通的重要性。从环保及铸造的长远发展趋势而言,消失模铸造在机床铸件上的应用会越来越广泛。

关键词:高碳当量的应用;主轴箱铸件;白模工艺;涂料工艺;埋箱工艺;熔炼工艺

04.KT系列抛丸器技术研究及抛丸清理技术要求辨析

报告人:山东开泰智能抛喷技术研究院副院长/张朝阳

报告摘要

主要介绍了KT系列抛丸器的结构特点及其应用场合,根据清理要求Sa、Ra的值,简介丸料的选择及所需抛丸量的计算,简析抛丸清理用铸钢丸粒度、速度与粗糙度的关系等。

关键词:表面清理;抛丸器;抛丸量;表面清洁度;表面粗糙度

05.机床结构件残余应力检测方法及应用

报告人:郑州机械研究所有限公司工程师 博士,中铸协铸铁工作委员会常务副秘书长/李增利

报告摘要

高端数控机床是我国航空航天、新能源汽车等战略性新兴产业的核心支撑装备,提高机床结构件残余应力检测水平与控制能力对保证高端机床精度具有重要意义。针对高端机床结构件残余应力检测及控制要求,介绍了国内外残余应力检测方法、标准和适用范围,并结合机床结构件时效处理试验研究,对比分析了不同的残余应力检测和控制技术在机床结构件中的应用及效果,探讨了机床结构件残余应力检测及控制的发展方向。

关键词:高端机床;机床结构件;残余应力;检测方法;时效处理

06.延后孕育工艺下,使用碳化硅降低球铁件铁水成本的应用实践

报告人:天津市宇野新材料有限公司技术总监/张怀嵩

报告摘要

球铁件采用延后孕育工艺,即取消一次孕育量、控制倒包孕育量、保证浇注随流孕育量,可以在保证铸件材质质量的情况下,减少总孕育量;同时将减少的一次孕育的硅量改为用碳化硅进行炉内增硅,从而降低铁水成本;使用碳化硅进行炉内增硅,不仅可以降低铁水成本,可以脱氧去气,净化铁水,还可以提高铁水的形核能力,有效增加石墨核心,从而提高铸件材质质量。

关键词:延后孕育;碳化硅;成本

07.超重型铸态QT600-3横梁铸件熔炼工艺研究及其生产

报告人:武汉武重铸锻有限公司熔炼工艺室主任/潘密

报告摘要

为解决超重型铸态 QT600-3 机床横梁铸件出现碎块状、畸形等异常石墨及获取更多的石墨球并解决球化衰退与孕育衰退等技术生产难题,将铁液化学成分调整为:w(C)3.5%~3.8%,w(Si)1.9%~2.2%,w(Mn)0.3%~0.6%,w(S)<0.020%,w(Cu)0.3%~0.6%,w(Sn)<0.05%,w(Sb)<0.015%,低量的P,同时选用1.2%-1.5%重稀土长效球化剂,并采用倒包球化及多次复合孕育处理等熔炼工艺技术,经过生产实践表明:铸态下能生产出长度为9米的力学性能优于QT600-3大型机床横梁铸件。

关键词: QT600-3;铸态;倒包球化;复合孕育

08.降低横浇道高度底注式浇注系统在球铁铸件中的应用

报告人:秦川机床工具集团股份公司铸造厂技术科科长,铸造研发室主任/牟行辉

报告摘要

球墨铸铁铸件因为浇注前进行球化处理,铁液具有更大的表面张力,表面流动性降低;铁液中存在大量的残渣,同时镁处理后球铁铁液更容易氧化。这些因素导致球铁铸件表面更容易形成渣气孔和氧化夹渣,影响铸件的表面质量。良好的浇注系统设计可以使铁液充型过程平稳,减少紊流、卷气,减少铁液氧化,从而减少铸件缺陷产生,提高铸件的表面质量。通过降低横浇道在铸件充型方向的高度,可以便利地实现这些目的。

关键词:底注式浇注系统;球墨铸铁;表面缺陷;过滤系统

09.农用打捆机大针铸件开发

报告人:溧阳市新力机械铸造有限公司总工程师/袁贤君

报告摘要

农用打捆机大针铸件是细长杆类铸件,穿绳孔最薄处只有3毫米,材质为球墨铸铁。热处理后组织为马、铁组织。本铸件最大特点是高强、薄壁,金相组织要求严苛。报告主要介绍铸件潮模砂包芯工艺开发技术原理、工艺流程、所需设备、应用场所及其以铸代焊的发展前景。

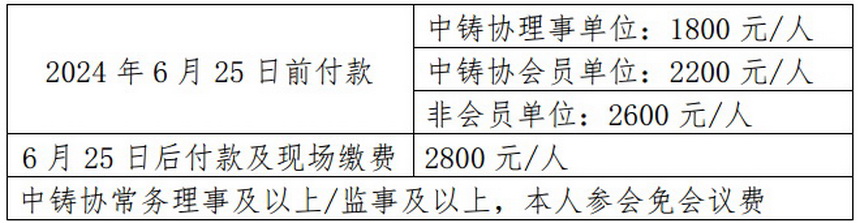

会议费包含会务、餐饮、资料、参观用车等费用

会议费用请汇至以下账号:

开户名称:中国铸造协会

开户银行:中国工商银行北京四道口支行

银行帐号:0200049309014401304

(汇款请备注“2024年会”,个人汇款务必备注公司名称)

时间2023-05-10 至 2023-05-12 |

地点天津 社会山国际会议中心酒店 |

刘 琼 18911227977(微信同号)

liuqiong@foundry.com.cn

曹林锋 13381182531(微信同号)

caolinfeng@foundry.com.cn

黄亚伟 13381183809(微信同号)

huangyawei@foundry.com.cn

赵 刚 18911227996(微信同号)

zhaogang@foundry.com.cn